상변화물질 벽체의 복사열저항 제어를 통한 여름철 축열 및 방열성능 개선

ⓒ 2021. KIEAE all rights reserved.

Abstract

The phase change materials are being studied as building heat storage materials to reduce indoor heat gain and indoor cooling loads in summer. However, in order to use phase change materials as heat storage material for walls in the summer, have to solve the problem that the phase change materials absorb and discharge heat relying on surrounding temperature. In this study, a system of improving the thermal performance of phase change materials to solve the problem by controlling radiant heat resistance was proposed.

To evaluate the proposed system, a numerical analysis simulation about 1D transient heat transfer was used based on energy balance equation. The proposed system was compared with conventional systems about thermal performance of phase change materials and indoor heat gain in the simulation. The simulation was performed with Matlab 2021a software.

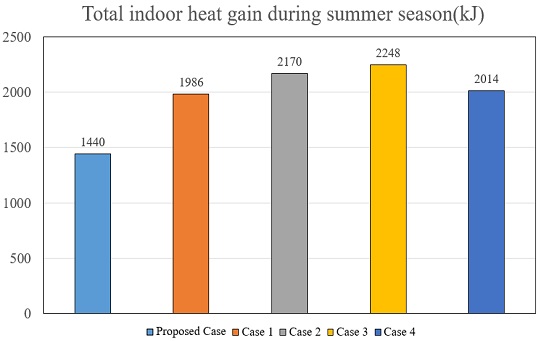

The results indicated that the proposed system reduced indoor heat gain by 27.5% ~ 35.9% compared to the conventional systems, which means the thermal performance of the phase change materials can enhance by controlling the radiant heat resistance.

Keywords:

Radiant Heat Resistance Control, PCM Walls, Improvement of Thermal Performance키워드:

복사열저항 제어, PCM 벽체, 열 성능개선1. 서론

1.1. 연구의 배경 및 목적

2017년에 시행된 제로에너지 건축물인증제와 최근 2050 탄소중립정책 시행으로 인한 녹색건축 활성화 등, 국내에서 건물의 에너지 절감에 대한 관심도가 높아지고 있다. 에너지 경제연구원에서 수행된 2017년도 에너지총조사 보고서에 따르면 건물의 냉난방에 소모되는 에너지의 비율은 전체에서 약 67.5%로 가장 큰 비율을 차지한다[1]. 건물 냉난방에너지의 영향 인자 가운데 열손실(또는 열획득)의 주요 경로인 외피의 단열성능은 주거용 건물 난방에너지의 35%, 냉방에너지의 32%까지 영향을 미치는 것으로 알려져 있다[2]. 따라서 건물 외피의 단열성능을 향상시켜 건물의 냉난방 에너지를 절감시키는 연구가 수행되고 있다.

외피의 단열성능에 관련하여 최근 상변화물질(Phase Change Materials, PCM)이 주목받고 있다. PCM은 주변의 온도변화에 따라 고체에서 액체 또는 그 반대로 상이 변할 때, 온도의 변화 없이 열을 저장 및 방출할 수 있는 에너지 저장 물질이다[3]. PCM은 일반 건축자재의 20배 이상의 열 저장능력을 가지고 있으며, 상변화를 통해 잠열의 형태로 열을 축방열하여 실내 측의 열손실 및 획득을 감소시킨다[3]. 이를 통해 PCM을 건물 외피의 축열 건축자재로 사용하여 건물의 냉난방에너지를 절감시키는 연구가 수행되고 있다. 하지만 일반적인 PCM 벽체에서 PCM은 주변과의 온도차에 의한 수동적인 형태로 열을 교환하기 때문에, 그 열적 성능(축열 및 방열)이 감소할 수 있다. 예를 들어 여름철의 경우, PCM의 열적 성능이 지속되기 위해서는 낮 동안에 PCM에 축열된 열이 밤 동안에는 방열되어 PCM이 재생되어야한다. 하지만 야간 온도가 실내보다 실외가 높은 경우 PCM의 열교환 및 방열성능이 감소하며 재생에 문제가 발생하고, 결과적으로 PCM의 축열용량이 감소하여 낮 시간 동안 실내 측으로 들어오는 열 유입량도 오히려 더 증가할 수 있다. 따라서 여름철동안 PCM을 통해 건물의 열 유입량을 줄이기 위해서는 PCM의 수동적인 형태의 열교환을 보완할 수 있는 방안이 필요할 수 있다.

PCM의 수동적인 열교환 문제를 해결하기 위하여 PCM 및 단열재의 위치를 이동시키며 열교환의 방향 및 열적 성능을 조절하는 선행연구들이 제안되었다. Kishore et al.은 벽체 내부의 부재에 특정 물질을 삽입하고 축방열 상황에 맞게 감압 및 가압하여 해당 부재의 열관류율을 조정하는 DIMS(Dynamic Insulation Materials and Systems)를 PCM의 전후면 벽체부재로 사용하는 시스템을 제안하였다. 제안된 시스템은 PCM의 방열이 필요할 때는 주변 벽체의 열관류율을 낮추고, 축열중일 때는 주변 벽체의 열관류율을 높여 축열시간을 지연시키는 방식으로 시뮬레이션을 통해 수행되었다. 시뮬레이션 결과 제안된 시스템은 기존 시스템보다 연간 15-72%의 열획득을 줄이고, 7-38%의 열손실을 감소시키는 것을 확인하였다[4]. Gracia는 PCM의 수동적인 열교환 문제를 해결하기 위해 PCM을 얇은 필름의 형태로 구성하여 여름철 벽체 내부에서 단열재의 전후면으로 이동하는 시스템을 제안하였다. 제안된 시스템은 축열시에는 PCM이 내벽 측으로 이동하여 축열시간을 지연시키고, 방열시에는 외벽 측으로 이동하여 외벽으로 방열을 가속시킨다. 시뮬레이션 결과 제안된 시스템은 PCM이 없는 시스템에 비하여 379%의 냉각 부하를 감소시킨 것을 확인하였다[5]. 선행연구들을 통해 PCM의 수동적인 열교환 문제를 해결하였을 때, 실내 열 유입량이 감소하는 것을 확인하였다. 하지만 제안된 시스템들은 벽체 내부의 물질의 압력을 수시로 조절하거나 PCM 자체를 얇게 필름화 한다는 측면에서 추가적인 연구 및 장치의 개발이 필요한 실정이다.

따라서 본 연구에서는 앞서 언급된 PCM의 열교환 문제를 개선하고 열적 성능을 향상시켜 실내 열 유입량을 감소시키기 위한 방법으로 서로 다른 방사율(Emissivity, ε)의 필름으로 벽체 속의 복사열저항을 제어하는 시스템을 제안한다. 제안된 시스템은 IWEC2 서울의 여름철 기후조건에서 Matlab 2021a 프로그램을 통해 수치해석 되었으며, 기존의 일반 PCM 벽체 및 상용 단열재 벽체 등과 함께 PCM의 열적 성능 및 실내 열 유입량을 비교 분석하여 제안된 시스템의 가능성 및 성능을 평가하고자 하였다.

2. 시스템 개요

2.1. 복사열저항제어 PCM 벽체 시스템

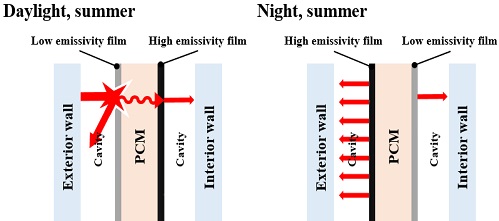

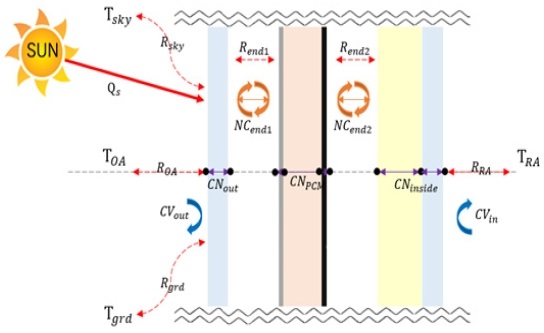

본 연구의 목적은 벽체 내부 PCM의 수동적인 열교환 문제를 개선하고, 열적 성능을 향상시켜 실내 측으로의 열 유입량을 감소시키는 것이다. 이를 위해 서로 다른 방사율의 필름들을 통해 중공층 내부의 복사열저항을 제어하는 복사열저항제어 PCM 벽체 시스템을 제안한다. 복사열저항은 중공층 내부 서로 다른 표면의 방사율에 의해 결정되는데, 선행연구에서 중공층 이격거리와 유효방사율 변화가 중공층의 전체 열저항값에 미치는 영향이 매우 큰 것으로 나타났다[6]. 따라서 중공층 내부에 위치한 PCM 표면의 방사율을 조절하면 중공층 전체 열저항값을 제어할 수 있다. 또한 제안된 시스템은 간단한 제어장치와 표면의 방사율을 바꿀 수 있는 필름으로 벽체 내부 구성요소의 열적 성능을 상황에 맞게 제어한다는 점에서 기존연구와 차별화 된다. 제안된 시스템은 Fig. 1.과 같이 저방사율(ε = 0.03) 필름이 축열시간(08:00~24:00)에는 PCM의 외벽 측 표면에 위치하여 복사열저항을 높여 외벽으로부터 들어오는 복사열을 감소시키고, PCM의 축열을 지연시킨다. 방열시간(00:00~08:00)에는 고방사율(ε = 0.92) 필름이 PCM의 외벽 측 표면에 위치하여 PCM에 축열된 열을 복사열의 형태로 외벽측으로 방열하는 것을 가속시키고, PCM의 재생에 도움을 준다. 결과적으로, 이를 통해 PCM의 열적 성능 향상 및 실내 측의 열 유입량 감소를 기대할 수 있다.

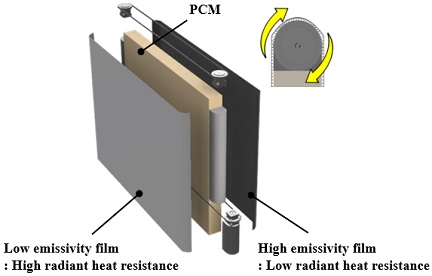

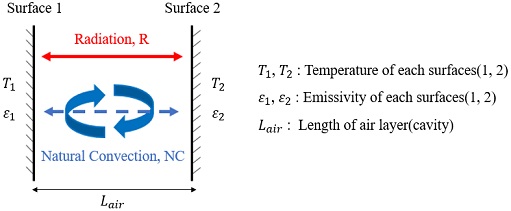

제안된 복사열저항제어 PCM 벽체 시스템의 주요 부재들은 중공층과 PCM, 그리고 고방사율 및 저방사율 필름으로 구성된다(Fig. 2.). 각 필름은 모터를 통해 PCM의 전후면 표면으로 이동하며, 중공층의 복사열저항과 그로 인한 PCM으로의 열전달을 조절한다. 제안된 시스템에서 중공층의 열전달 모델은 Fig. 3.과 같이 복사열전달과 자연대류열전달로 구성되며, 서로 다른 두 표면(1& 2, T1 > T2)에서 관련 식은 (Eq. 1)과 (Eq. 2)와 같다. 여기서 A는 벽의 단면적, σ는 슈테판-볼츠만 상수, kair는 공기층의 열전도율, Nu는 누셀트 수를 의미한다.

| (Eq. 1) |

| (Eq. 2) |

2.2. 비교 시스템 선정

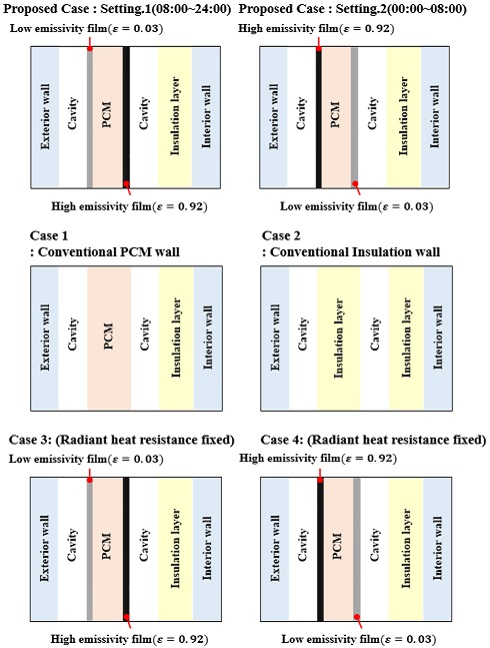

제안된 복사열저항제어 PCM 벽체 시스템(Proposed Case)의 열적성능과 실내 열 유입량을 평가하기 위해 기존 벽체시스템들을 비교 대상으로 선정하였다(Fig. 4.).

Case 1은 본 연구에서 제안한 주요 부재가 제외된 PCM 벽체 시스템이다. 해당 Case의 PCM은 별도의 복사열저항제어 없이, 온도차에 의한 수동적인 열교환을 통해 축열 및 방열한다. Case 1은 제안된 시스템과 PCM의 온도변화 및 실내 측으로의 열 유입량을 비교하여 각 벽체 시스템의 열적 성능을 평가한다.

Case 2는 기존 상용화 단열재와의 비교를 위한 비드법 단열재기반 벽체 시스템이다. 동일선상에서의 비교를 위해 시뮬레이션 진행시 제안된 시스템의 PCM과 동일한 두께로 설정하였다.

재안된 시스템은 방사율이 상이한 두 필름의 위치이동으로 중공층의 복사열저항과 PCM으로의 열전달을 조정한다. Case 2와 비교하였을 때, 복사열저항에 관여하는 필름들이 추가되어 제안된 시스템과의 성능평가가 상이하다고 여겨질 수 있다. 따라서 필름의 위치이동으로 인한 PCM의 열적성능을 면밀히 검토하기 위해 동일한 필름들을 사용하되, 위치를 고정시켜 복사열저항을 별도로 제어하지 않는 Case 3와 Case 4를 선정하여 제안된 시스템 및 다른 시스템들과 비교하였다.

3. 시뮬레이션

3.1. 시뮬레이션 개요

Fig. 4.에 제시된 각 Case 별 복사열저항 제어에 따른 열적 성능을 평가하기 위해, 시뮬레이션을 통하여 PCM의 내부온도 변화 및 실내 측 열 유입량을 비교하였다. 시뮬레이션은 Matlab 2021a software를 이용하여, 외벽과 내벽사이의 열전달(Fig. 5.)을 선행연구를 통해 에너지 방정식 기반 1차원 과도 열전달 방법으로 수치해석 하였다[4,5,7]. 시뮬레이션 모델은 가로세로 0.8m, 단면적 0.64㎡ 크기를 지니고, 앞서 Fig. 4.에서 제시된 Case 별 구성 등을 반영하여 설정하였다. 여름철 외기데이터 등, 사용된 시뮬레이션 기본 조건은 Table 1.과 같다.

3.2. 시뮬레이션 모델

외벽 부문은 에너지 방정식에 의하여 외벽에서 벽체의 안쪽으로 전도되는 열이 외벽이 외기로부터의 받은 총 열 전달 값과 같다. 이 때, i번째 시간단계에서 외기와 맞닿는 외벽의 표면온도인 에 관한 1차원 과도 열전달 수치해석 식은 (Eq. 3)과 같이 정리된다[4,7]. 여기서 kext, ρext, Cext, Lext는 각각 외벽의 열전도율(W/mK), 밀도(J/kgK), 비열(kg/㎥), 길이(m)를 나타내며 Δt는 시간 간격(s)을 나타낸다.

| (Eq. 3) |

외기로부터 외벽으로 전달되는 열 은 (Eq. 4)과 같이 정리된다[4,5]. 여기서 αext, TOA, 는 각각 외벽 표면의 흡수율, 외기의 온도(K), 외기와 외벽 간의 복사열전달식이다.

| (Eq. 4) |

외기와 외벽 사이의 복사열전달식은 (Eq. 5)과 같이 정리된다[4,5]. 여기서 εext, Tsky, Fsky는 각각 외벽 표면의 방사율과 천공온도, view factor이고, 관련 식들은 (Eq. 6), (Eq. 7)와 같다[4,5]. Split factor인 β는 (Eq. 8)을 통해 계산한다[4].

| (Eq. 5) |

| (Eq. 6) |

| (Eq. 7) |

| (Eq. 8) |

중공층 부문은 에너지 방정식에 의하여 중공층에 맞닿는 부재B의 전도열이 중공층을 통해 들어온 자연대류열전달 값과 내부의 서로 다른 두 표면(AㆍB, TA > TB)의 방사율에 따른 복사 열전달 값의 합과 같다. 이 때, 부재 B의 표면온도인 의 식은 (Eq. 9)과 같이 정리된다[4,7]. 은 중공층에서의 자연대류열전달식이며, (Eq. 10)과 같다[7]. 본 시뮬레이션 모델의 높이(H)와 중공층의 길이(Lair)의 종횡비는 40으로, 이때의 Nu 값은 (Eq. 11)과 같다[7]. 여기서 RaL는 레일리 수, Pr은 프란틀 수이다. 복사열전달식 는 (Eq. 12)와 같다.

| (Eq. 9) |

| (Eq. 10) |

| (Eq. 11) |

| (Eq. 12) |

내벽 부문은 에너지 방정식에 의하여 내벽의 전도열이 내벽 표면과 실내 측과의 복사 열전달과 대류 열전달의 합과 같다. 이 때, 실내 측의 내벽 표면온도인 의 식은 (Eq. 13)과 같다. 여기서 εin, kin, Lin, ρin, Cin는 각각 내벽 표면의 방사율, 내벽의 열전도율, 길이, 밀도, 비열이다.

| (Eq. 13) |

각 물성 값들은 선행연구를 토대로 반영하였다[7-10]. 외피의 경우, Case 별 벽체의 단열성능 비교를 위해 외기로부터 벽체에 가해지는 열적 부하를 크게 설정하였다. 필름들의 경우, 복사열저항 값의 극명한 차이를 위하여 방사율 값을 설정하고, 두께가 매우 얇기 때문에 전도열은 없다고 가정하였다. 본 연구에서 각 Case 별 비교를 위한 물성치는 Table 2.와 같다.

PCM의 경우, 설치 장소가 벽체 내부인 점을 고려하여 Powder형태의 Microcapsuled PCM를 사용하였고, 그 물성값은 Table 3.와 같다[11]. PCM의 열용량은 상변화로 인해 온도 범위에 따라 변화하기 때문에 별도의 열용량 산정이 필요하다. 따라서 Table 3.과 (Eq. 14)를 통해 PCM의 열용량을 계산하여 상변화 중의 PCM과 상변화가 끝난 PCM의 열용량에 차이를 두었고, 시뮬레이션에 반영하였다[12].

| (Eq. 14) |

4. 시뮬레이션 결과

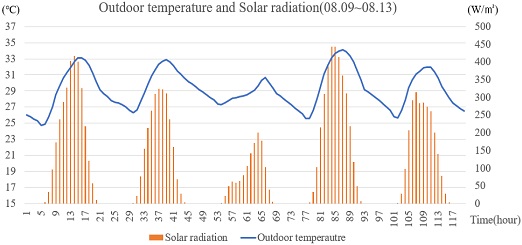

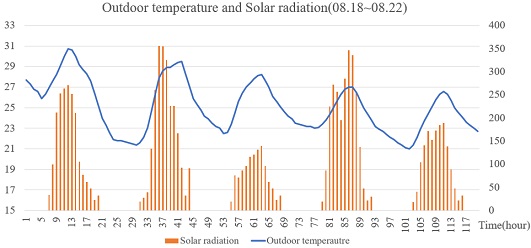

각 Case를 IWEC2의 6월부터 8월까지의 서울 외기데이터를 반영하여 시뮬레이션을 수행하였다. 각 케이스별 열적 성능의 명확한 비교를 위하여, 시뮬레이션 결과를 전체 기간 중 외기의 부하변동이 가장 높은 8월의 일부 데이터를 통하여 비교하였다. 선정된 데이터는 8월 9일에서 13일까지(Fig. 6.)와 8월 18일부터 22일까지(Fig. 7.)로 각 구간은 8월에서 외기의 부하가 증가하는 구간과 감소하는 구간의 외기기온 및 수직벽면의 일사량이다.

4.1. Case 별 PCM 온도변화 분석

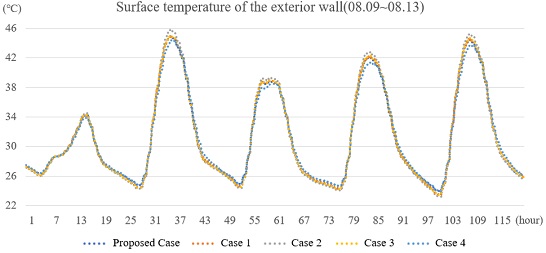

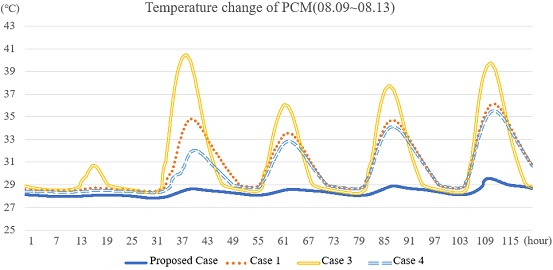

Fig. 8.은 외기의 부하가 가중되는 8월 9일부터 13일까지 5일간의 Case 별 외벽 표면의 온도변화 그래프이다. 일부 부재의 차이 때문에 온도의 변차가 있으나, 해당구간에서 외벽의 최대 온도는 46℃, 최저온도는 25℃임을 알 수 있다. PCM을 사용하지 않은 Case 2를 제외한 Case 별 PCM 온도변화 그래프는 Fig. 9.과 같다. 제안된 시스템의 경우, 상변화 온도범위인 27℃~29℃부근에서 PCM의 최대온도 및 최소온도 차이를 약 3℃로 유지하는 것을 확인했다. 반면에 Case 1의 경우, 10일부터 축열량이 PCM의 잠열용량을 초과하여 최대온도 36℃, 약 7℃의 최대최소온도 차이를 보이는 것을 확인할 수 있다. 복사열저항을 고정시킨 Case 3와 Case 4의 경우도 PCM의 온도가 상변화 구간을 초과하며, 약 12℃, 6.5℃의 최대최소온도 차이를 보였다.

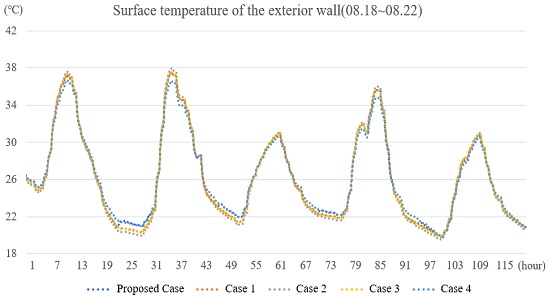

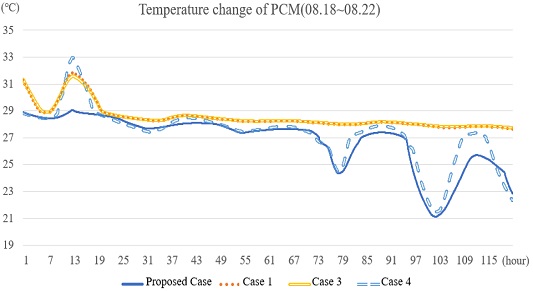

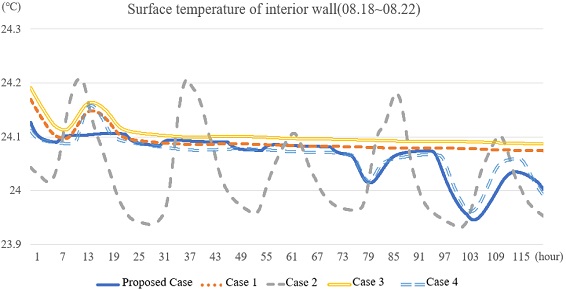

Fig. 10.는 외기의 부하가 감소하는 8월 18일부터 22일까지 5일간의 Case 별 외벽의 온도변화 그래프이다. 해당구간 Case 별 PCM의 온도변화 그래프는 Fig. 11.과 같으며, 제안된 시스템과 외벽 측 방향에 고방사율 필름을 고정하여 복사열저항이 낮은 Case 4가 21일부터 PCM의 온도가 상변화 온도범위보다 떨어지는 것을 확인하였다. 10일간의 Case 별 PCM 온도변화를 비교해 보았을 때, 서로 다른 방사율의 필름을 통하여 복사열저항을 제어한 제안된 시스템이 외기의 부하가 높을 때에는 PCM의 축열시간을 지연시키고, 외기의 부하가 낮을 때는 축열된 열을 빨리 방열시키는 것을 확인할 수 있었다.

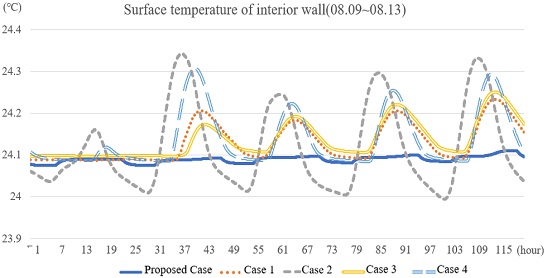

4.2. Case 별 내벽 측 표면 온도변화 분석

Fig. 12.와 Fig. 13.은 각각 8월 9일부터 13일, 18일부터 22일의 Case 별 내벽 측 표면의 온도이다. Case 2의 경우, 일반 상용단열재 벽체이기에 축열량이 적어 내벽의 온도가 외벽과 동일한 경향성으로 변화하는 것을 확인할 수 있다. PCM의 온도변화와 동일하게, 제안된 시스템은 해당 구간에서 최대 최소 온도차이가 약 0.05℃로, 다른 시스템들 보다 내벽의 온도를 비교적 일정하게 유지하는 것을 확인할 수 있다. 추가적으로, 22일 부근에서 실내온도가 설정온도인 24℃ 아래로 형성되는 것을 확인하였다. 이는 제안된 시스템이 온도에 따라 복사열저항을 제어하지 않고, 설정 시간(08:00~24:00, 00:00~24:00)에 맞춰 제어하기 때문에 발생한 문제로 사료된다.

4.3. Case 별 실내 열 유입량 분석

시뮬레이션을 통한 Case 별 여름철 실내 열 유입량 Q∈side은 다음의 식(Eq. 15)을 통해 내벽 표면의 온도와 실내 측의 설정온도(24℃)를 통해 동일면적(A = 0.64m2)에서 계산하였다[7].

| (Eq. 15) |

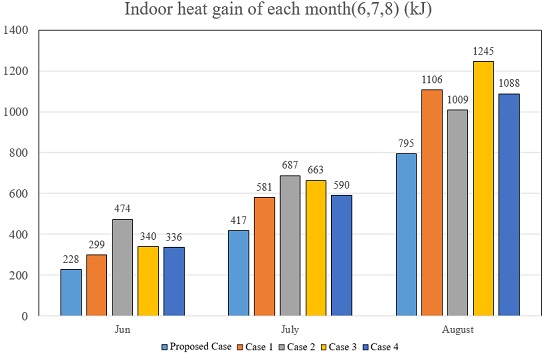

여름철의 월별 실내 열 유입량은 Fig. 14.와 같다. 6월과 7월에 Case 2를 통해 실내 측으로 들어온 실내 열 유입량은 각각 474 kJ과 687 kJ로, PCM을 사용한 Case들보다 실내 열 유입량이 많았다. 하지만 외기의 부하가 가중되어 야간의 외벽온도가 25℃ 부근이며, 설정된 상변화 온도(28℃)와 비슷하게 올라가는 8월의 경우, 제안된 시스템을 제외한 Case 1, Case 3, Case 4의 실내 열 유입량이 Case 2보다 각각 9.6%, 23.4%, 7.8% 상승하는 것을 확인할 수 있다.

여름철의 총 실내 열 유입량은 Fig. 15.와 같다. 제안된 시스템은 기존 시스템인 Case 1과 Case 2보다 각각 27.5%, 33.6%의 실내 열 유입을 감소시켰다. 복사열저항을 고정시킨 Case 3과 Case 4와 비교하였을 때도 각각 35.9%와 28.5%의 여름철 총 실내 열 유입량을 감소시켰다.

5. 결론

본 연구에서는 기존 PCM이 수동적인 열 교환방법에 의존하는 문제를 해결하고 실내 열 유입량을 감소시키기 위해, 벽체 내부 중공층에서 서로 다른 방사율의 필름을 통해 복사열저항을 제어하여 PCM의 열적 성능을 향상시키는 시스템을 제안하였다. 제안된 시스템은 기존의 일반 PCM 벽체 시스템 등과 함께 Matlab 2021a software를 통한 수치해석 시뮬레이션으로 평가되었으며, 복사열저항 제어가 PCM의 열적 성능 및 실내 측 열 유입량에 미치는 영향을 비교 및 분석하였다. 본 연구를 통한 주요 결과는 다음과 같다.

(1) 외기 부하가 가중되는 8월 9일부터 13일까지의 PCM온도변화 그래프에서는 제안된 시스템이 유일하게 해당구간 상변화온도 부근(27℃~29℃)에서 온도가 유지되는 것을 확인하였다. 부하가 감소하는 8월 18일부터 22일까지의 온도변화 그래프에서는 제안된 시스템과 Case 4의 PCM의 온도가 상변화온도 범위 아래로 떨어지는 것을 확인하였다. Case 4의 경우 외벽 측의 복사열저항을 낮은 상태로(ε = 0.92) 고정시켰기 때문에 해당구간에서 제안된 시스템과 같이 온도가 감소하였지만, 축열시에는 PCM의 온도가 상승하여 22일 기준 최대 온도차이가 2℃정도 차이가 나는 것을 확인할 수 있다. 결과적으로 제안된 시스템이 외기의 부하가 높을 때는 PCM의 축열을 지연시키고, 외기의 부하가 낮을 때는 방열을 가속시키는 것을 확인하였고, 이를 통해 PCM의 축방열시 복사열저항의 제어가 기존 Case들보다 PCM의 열적 성능을 향상시켰음을 확인하였다.

(2) Fig. 12.와 Fig. 13.에서 제안된 시스템과 기존 Case들의 내벽 측 온도차이가 최대 0.2℃ 정도에 불과하지만, 전체 여름철(6~8월)로 확인하였을 때, 실내 열 유입량의 차이를 확인할 수 있다. 여름철 총 실내 열 유입량 비교(Fig. 13.)에서, 제안된 시스템이 기존 벽체 시스템인 Case 1와 Case 2보다 각각 27.5%, 33.6%의 실내 열 유입량이 감소한 것을 확인하였다. 또한 복사열저항을 고정시킨 경우인 Case 3와 Case 4의 경우에도 각각 35.9%, 28.5%의 실내 열 유입량이 감소한 것을 확인했다. 이를 통해 단순하게 복사열저항을 시스템에 추가로 반영하는 것 보다는, 능동적인 운용으로 복사열저항을 제어해야 PCM의 열적 성능이 개선되고, 실내 열 유입량을 감소시키는 것에 효과적임을 알 수 있다.

본 연구의 시뮬레이션은 IWEC2의 서울의 여름철 기후만을 적용하였고, 시뮬레이션의 단순화를 위해 시스템의 제어시간을 축열시간(08:00~24:00) 및 방열시간(00:00~08:00)으로 고정하였다. 때문에 일부구간에서 내벽 측 온도가 설정온도(24℃)보다 떨어지는 현상을 확인하는 등, 시스템의 최적화가 필요할 것으로 사료된다. 또한 추가적으로 다른 지역의 외기 데이터 및 실험을 통해 시뮬레이션의 검증이 필요할 것으로 판단된다. 하지만 벽체 내부에서 복사열저항제어를 통해 PCM의 열적 성능을 향상시키고, 이를 통해 여름철 실내 열 유입량 감소를 확인한 것에 본 연구의 의의가 있다. 또한 복사열저항 조절에 대한 최적의 방사율 설정이나 외벽의 온도에 따른 제어시간 설정 등, 본 연구의 결과를 바탕으로 추후 PCM 벽체에 대하여 최적화 디자인 및 열적 성능개선의 추가적인 연구가 수행될 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 2021년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 20202020800030).

References

-

산업통상자원부, 2017년도 에너지총조사 보고서, 2017.

Ministry of Trade, Industry and Energy, Energy Consumption Survey, 2017. -

강재식 외 3인, 제로에너지건물 구현을 위한 단열 파스너의 열 특성 및 실증에 관한 연구, 대한설비공학회 학술발표대회논문집, 2016.06, pp.182-185.

J.S. Kang et al., Thermal Performance Assessment of the Heat Bridge-free Fastener for Zero Energy Buildings, Korea: Conference Journal of The Society of Air-Conditioning And Refrigerating Engineers of Korea, 2016.06, pp.182-185. -

국토교통부, 주거공간 성능개선을 위한 상변화물질(PCM)의 건축물 적용 기술개발 기획, 2017.08.

Ministry of Land, Infrastructure and Transport, Technology development plan on building application of PCM for performance improvement of lining space, 2017.08. -

R.A. Kishore et al., Enhancing building energy performance by effectively using phase change material and dynamic insulation in walls, Applied Energy, 283, 2021.1.

[https://doi.org/10.1016/j.apenergy.2020.116306]

-

A. de Gracia, Dynamic building envelope with PCM for cooling purposes – Proof of concept, Applied Energy, 235, 2019.02, pp.1245-1253.

[https://doi.org/10.1016/j.apenergy.2018.11.061]

-

최정민, 반사형 단열재가 설치된 단일 중공층의 열저항 특성 연구, 대한건축학회연합논문집, 제16권 제4호, 2014.08, pp.179-186.

J.M. Choi, A Study on the Characteristics of Thermal Resistance of Enclosed Single Air space installed with Reflective Insulation, Korea: Journal of the Regional Association of Architectural Institute of Korea, 16(4), 2014.08, pp.179-186. - Y.A. Cengel, A.J. Ghajar, Heat and Mass Transfer Fundamentals & Applications Fifth Edition in SI Units.

-

J.M. Blanco et al., Energy assessment and optimization of perforated metal sheet double skin facades through Design Builder; A case study in spain, Energy and Buildings, 111, 2016.01, pp.326-336.

[https://doi.org/10.1016/j.enbuild.2015.11.053]

-

J.M. Oh et al., Analysis of Building Energy Savings Potential for Metal Panel Curtain Wall Building by Reducing Thermal Bridges at Joints Between Panels, Energy Procedia, 96, 2016.09, pp.696-709.

[https://doi.org/10.1016/j.egypro.2016.09.129]

-

R. Sonnier et al., Controlled emissivity coatings to Delay Ignition of Polyethylene, Materials, 2015.10, pp.6935-6949.

[https://doi.org/10.3390/ma8105349]

-

T.H. Wang, Paraffin core-polymer shell micro-encapsulated phase change materials and expanded graphite particles as an enhanced energy storage medium in heat exchangers, Advanced Powder Technology, 31, 2020.06, pp.2421-2429.

[https://doi.org/10.1016/j.apt.2020.04.006]

-

H.S. Lim et al., Application of a phase change material to a thermoelectric ceiling radiant cooling panel as a heat storage layer, Journal of Building Engineering, 32, 2020.12.

[https://doi.org/10.1016/j.jobe.2020.101787]