이중미서기 창의 창짝간 공기층 분석 방식에 따른 결로 방지 성능 및 단열성능 비교 : ISO 기반 3차원 및 2차원 전열 해석과 복사모델이 적용된 3차원 유동해석 방법의 비교를 중심으로

ⓒ 2020. KIEAE all rights reserved.

Abstract

Investigation about how much the convection and radiation heat transfer of internal region of window product will impact its condensation resistance performance. Also window and insulated glass vertical height were sufficient to invoke temperature stratification due to the convection, this vertical temperature gradient should be impact to window product's condensation.

To invoke temperature stratification in the window product, assign flow convection and radiation heat flow model to an window product. The subject of window product of this study has double sashes with about 100mm distance, which has exceeds the distance criterion of simplified heat transfer method for industrial standard and can be found very commonly from South Korea's housing. 2D thermal performance simulation method were conducted first via accordance with ISO 10077 and thermal property from this initial result applied to 3-dimensional simulation's applicable regions.

Beside the estimation of thermal transmittance of window product were almost identical with 2D and 3D heat transfer models, condensation resistance results are differed by heat transfer model applied to the large vertical air gap within double horizontal sliding window. Conduction-only results failed to locate weak to condensation risk on the surface that faced to indoor environment.

Keywords:

Window simulation, Condensation prevention performance, Double sliding window, Window heat & flow analysis키워드:

창호 시뮬레이션, 결로 방지 성능, 이중 미서기 창, 창호 유동해석1. 서론

1.1. 연구의 배경 및 목적

주거용 건축물의 결로 평가를 위한 실험실 환경 통제 시, 다양한 환경 변수에 노출되기 때문에 균일하고 적절한 통제에 현실적으로 어려움이 따른다. 이를 위해 전열 해석 시뮬레이션을 사용하여 다양한 예측 방안이 대두되고 있으며[1-4], 현재 건축물 주요 단면에 대한 기하학적 정보 및 물성치를 반영한 전열 해석 수행 방법론이 ISO 10211[1] 등을 통해 제시되고 있다. 이러한 분석 방법론 및 이를 준용하는 시뮬레이션 분석 도구의 경우 3차원 전열해석을 기본으로 하고 있으나 주거용 건축물을 구성하는 자재 중에서 결로가 발생할 가능성이 높은 창호나 문짝에 대해서는 건축물과 결합된 형상의 외형만 구현하고 자재의 물성을 시험이나 별도의 시뮬레이션에서 얻어낼 수 있는 1차원 물성으로 대체하여 적용하고 있는 실정이다. 창호 및 문짝에 대해서 별도로 수행 할 수 있는 전열 해석의 경우 ISO 15099[2] 혹은 ISO 10077[3]과 같은 방법론이 제시되어 있으나 해당 기준 및 이를 준용하여 제작된 전열해석 소프트웨어의 경우 2차원 전열해석을 기반으로 하고 있다. 창호의 종류에 따라 단열 성능을 위해 내부의 밀폐 공기층과 열교 차단재를 등을 사용하기도 하며, 기밀을 유지하기 위해 다양한 실링 자재를 포함하기도 한다. 또한, 단열을 위한 다양한 형태와 종류의 틀이 제작된다. 즉, 창호의 내부에는 수㎜ 혹은 1㎜ 미만의 두께에도 미치지 못하는 다양한 소재들이 1m 이상의 길이를 따라 서로 결합되어 있어 3차원이 아닌 2차원으로 모델링 구현 시 한계에 봉착할 수 있다. 하지만 대부분의 창호는 수직 혹은 수평 방향으로 일정한 단면 형상을 유지하고 있기 때문에 2차원 단면으로 단순화할 수 있으며 2차원 전열 해석으로 창호의 단열 성능을 예측하는데 무리가 없다. 이러한 복잡한 내부 구조를 갖는 창호의 특성을 반영하여 2차원 전열 해석을 구현하여도 일반적인 PC 수준의 전산 자원을 통해 수행이 가능하므로 창호의 단열 성능 시뮬레이션에 있어서는 2차원 분석이 널리 쓰이고 있다.

창호 결로 방지 성능의 경우 단열 성능과 밀접한 관련이 있지만 주어진 경계 조건에 단위 면적당 통과하는 열량으로 정의 될 수 있는 단열 성능과 달리 결로 방지 성능은 TDR1)[4]이나 Temperature Factor2) 등의 실내 측 표면에서 3차원 위치 좌표 값에 따른 값을 가지기 때문에 입체적 형상을 갖는 건축물이나 건축 자재에 대한 결로 방지 성능의 경우 3차원 전열 해석의 수행이 필수적이다. 수평 구조체가 접합부를 이루는 모서리 및 그 주변의 온도분포는 실내 표면에 3차원적인 형태를 보이며 2차원 전열 해석의 경우 구조체 외부 표면의 온도 분포를 산출할 수 없다. 이러한 벽체와 마찬가지로 창호의 결로 방지 성능의 예측을 위해서 실내에 노출된 표면의 온도 분포를 입체적으로 파악 할 수 있어야 한다.

3차원 전열 해석에서는 분석 대상의 내부 재질의 구성을 포함한 형태를 입체적으로 구현하고 나서 이를 바탕으로 수치해석 모델을 적용할 수 있는 3차원 격자를 구성하여야 한다. 창호의 경우 내부를 구성하는 자재가 세밀하게 구성되어 있고, 시뮬레이션을 통해 시험 성능을 예측할 경우 시험체 시편과 같이 가로, 세로 각각 2 미터에 달하는 크기를 적용하기 때문에 분석 대상 창호의 체적을 구성하는 차분화된 격자의 개수가 상당히 증가한다. 더욱이 국내 주거 환경에서 주로 찾아 볼 수 있는 이중 미서기 창은 이러한 3차원 격자를 구성하기가 매우 까다로운 것으로 알려져 있다[5].

이중 미서기 방식의 창호는 창틀 내부에 총 4개의 섀시가 조립되며 2개의 섀시가 하나의 창을 구성하여 창호 내부에 총 2개의 창짝과 이 창짝 사이에 밀폐된 공기층이 형성된다. 또한 창호의 수직 단면이 좌우가 서로 다르고 창호 중심부에 섀시가 서로 맞물리는 부분이 있어 3차원 형상으로 정확히 구현하기가 쉽지 않다. 또한 창호를 닫았을 때 형성되는 창짝 사이의 공간은 그 간격이 대략 100㎜ 내외로, 이를 밀폐공기층으로 간주 할 수 있지만 ISO 15099 나 10077에서 적용 할 수 있는 창호 프레임 내부 공기층의 유효열전달 산정 기법에서 제시되고 있는 공기층의 최대 간격인 50㎜를 벗어난다. 이러한 공기층의 경우 CFD3) 와 같은 직접적인 해석이 권장되고 있으며 CFD를 적용하게 될 경우 내부의 복사 및 대류를 함께 고려하여 분석이 수행되어야 한다.

이중 미서기 창은 국내에 주로 적용되는 창호이지만 3차원 시뮬레이션 기법을 통해 결로 방지 성능을 예측한 사례는 많지 않다. 일반적인 창호의 경우에도 3차원 전열 해석기법으로 주로 시도되는 것은 커튼월이나 단창 프레임 구조에 복층유리가 적용된 경우가 주를 이루고 있다.

국내의 사례 위주로 살펴보면, 김민희(2017)의 경우 3중 유리가 적용된 커튼월 창호에 대한 3차원 전열 해석이 수행되었으나[6] 프레임에 삽입된 유리의 전체를 포함하는 대신 하부 프레임의 일부구간만을 대상으로 모델이 작성되었으며, 장민선(2014), 박시현(2017)의 경우 복층유리가 적용된 이중 미서기 창에 대한 3차원 분석이 실시되었으나[7][8], 창호의 상부 혹은 하부의 일부 구간만을 대상으로 모델이 작성된 것이다. So Young Koo(2018), 김민희(2016)의 경우 3중 유리가 적용된 일반 미서기 창을 대상으로 하였고 각각 창호의 하부 일부구간 그리고 창호의 절반만을 포함하는 형태로 모델이 작성되었다[9][10].

이와 같이 창호의 결로 방지 성능 예측에서 3차원 전열 해석이 수행된 경우 창호의 전체 형상을 대상으로 수행되지는 않고 있으며 상하 대칭인 창호의 형상을 고려하여 최대 절반의 형상만 반영한 전열해석만 실시되고 있다. 이는 대칭적인 형상에 대해 생략이 가능한 전열 해석의 특성을 고려해 볼 때 타당한 것이지만 창호 내부 공기층 중에서 대류 및 복사에 따른 효과가 전열 해석기법으로 예측하기에 불충분한 경우 창호의 단열 성능 및 결로방지 성능을 예측하는데 그와 같은 대칭구조로 단순화된 형상에 전열해석 기법만을 적용하는 것은 불충분할 수 있다.

프레임 내부에 형성된 공기층의 경우 ISO 15099 및 10077 등에서 제시되는 유효열전도율을 반영하여도 창호의 단열 성능은 시험치와 잘 일치하는 것으로 알려져 있지만 창호 시험용 시편과 같이 크기가 2 미터인 창호의 표면에서 높이에 따른 온도는 창호 내 공기층의 대류 현상으로 인해 일정하지 않을 수 있다. 따라서 전체 형상에 대한 전열해석 및 유동해석을 적용하여 창호 실내 측 표면온도의 높이에 따른 변화가 비대칭적이기 때문에 단열성능해석과 달리 결로 방지성능은 시뮬레이션 기법들 간에 상이 할 수도 있을 것이다.

따라서 본 연구에서는 국내 공동주택에 주로 적용되는 이중 미서기 창에 대해 단열 성능 시험 규격에 따른 전열해석을 실시 할 수 있는 3차원 모델을 작성하고 여기에 더하여 내부 주요 공기층에 대한 대류 및 복사 영향을 반영 할 수 있는 CFD 모델을 추가 할 수 있도록 하여 동일한 3차원 형상 및 수치해석용 격자에 대해 공기층 해석 방식의 구분에 따라 창호의 단열 성능 및 결로 방지 성능이 구별되는 지의 여부를 확인해보았다.

1.2. 연구의 방법 및 범위

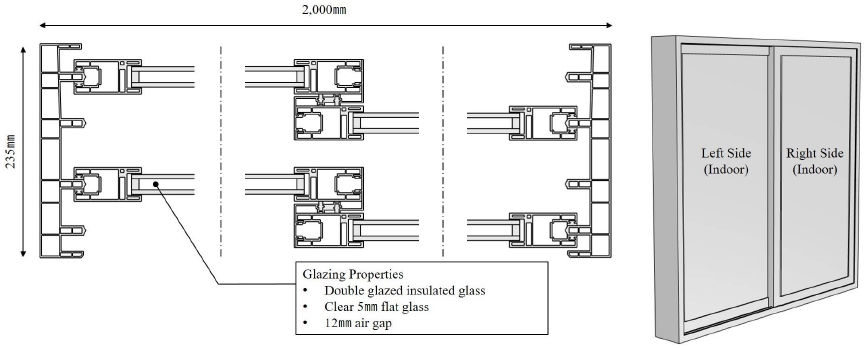

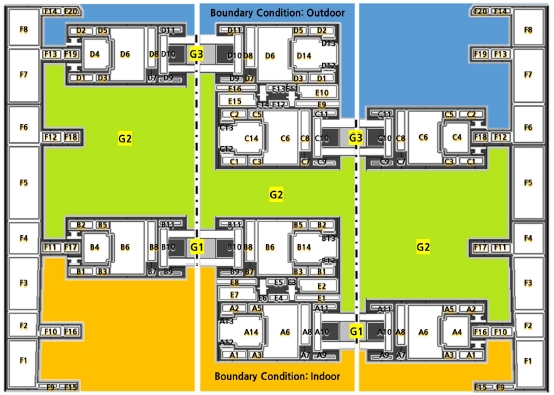

Fig. 1.은 본 연구의 시뮬레이션 분석기법이 적용된 대상인 창호의 도면이다. 압출 프로파일 형태인 PVC 소재는 두께가 2 ㎜ 이내로 Fig. 1.의 창호 단면도에서 확인 할 수 있는 것처럼 내부에 수많은 밀폐 공기층이 형성될 수 있는 형태로 되어있다. 이러한 창호 프레임 내부 밀폐 공기층의 경우 ISO 10077에 따른 유효열전도율을 적용하여 전열해석으로만 열전달 분석을 수행하였다. 해당 공기층들 중에서도 수직 방향으로 이어지는 영역이 존재하지만 실내 측 표면에서 프레임과 섀시는 그 노출 비중이 낮고 단열 성능이 높은 PVC 소재 내부에 위치해 있어 공기층 내부 온도 변화가 프레임 및 섀시 외부의 표면온도에 미치는 영향이 제한적이므로 시뮬레이션의 효율성을 높이고자 형상은 3차원으로 구현하되 다른 고체와 같은 물성으로 단순화 하였다.

해당 창호는 12㎜ 간격의 5㎜ 일반유리가 적용된 PVC 재질의 이중 미서기 창호이며 하나의 창호에 4개의 섀시가 총 두 개의 미서기창을 구성하고 있다. 따라서 두께 5㎜ 유리 8장과 간격이 12㎜인 복층유리 내부의 밀폐 공기층 4개, 그리고 창짝 사이에 대략 95㎜의 간격을 갖는 공기층이 존재한다. 이들 5개의 공기층은 창호에서 결로가 주로 발생하는 부분인 유리 접합부와 밀접하게 접촉하고 있으며 열전도율이 상대적으로 높은 유리에 둘러싸여 있으므로 이들 공기층의 높이에 따른 온도변화는 실내 측 표면에도 그 영향을 크게 미칠 수 있는 부분이다. 이러한 복층 유리 내부 및 창짝사이 공간의 공기층은 창호 전열해석 시뮬레이션에 유동 해석 모델을 추가할 때 그 적용 대상이 되었다.

본 연구에서는 동일한 창호 도면으로 각각 2차원과 3차원 전열 해석을 실시하여 3차원과 2차원 전열해석에 의한 창호의 단열성능 분석결과를 비교할 수 있는 데이터를 산출함과 동시에 2차원 전열해석을 통해 프레임과 섀시 내부 밀폐 공기층의 유효 열전도율을 획득하여 3차원 해석 모델에 적용할 수 있도록 하였다.

그리고 3차원 전열 해석의 경우 내부의 큰 밀폐 공기층에 대한 유동해석모델의 적용 여부를 달리하여 총 4개의 분석 Case를 구성하였고 각각의 설정에 따른 창호의 단열 성능 및 결로 방지 성능을 비교해 보았다.

2. 창호 단열 성능 및 결로 방지성능의 예측 방법

2.1. 2D 전열 해석을 통한 창호의 단열 성능 예측

창호 단열 성능의 경우 ISO 10077 혹은 ISO 15099에 제시된 시뮬레이션 기법을 적용한 방식이 일반적으로, 창호의 경우 내부 단면이 일정한 길이를 따라 동일하게 제작되는 특성이 있어 단면별로 부분적인 열관류율을 산출하고 각각의 단면 및 창호에 설치된 유리가 전체 창호의 수평 투영면적에서 차지하는 부분만큼 가중하여 창호의 열관류율을 산출하도록 하고 있다.

| (Eq. 1) |

- UW : Thermal transmittance of Window product

- Ag : Projected Area of Window Glass (㎡)

- Ug : Thermal transmittance of glass (W/㎡·℃)

- Af : Projected Area of Window Frame (㎡)

- Uf : Thermal transmittance of Window frame (W/㎡·℃)

- Ae : Projected Area of Edge of glass (㎡)

- Ue : Thermal transmittance of Edge of glass (W/㎡·℃)

ISO 10077과 15099에 의한 방식은 유리가 삽입된 부분의 선형 열교를 반영하는 방식에 따라 크게 구분된다. ISO 15099의 경우 Eq. 1과 같이 유리 삽입부로부터 일정 길이(2.5인치) 만큼의 영역을 Edge로 구분하고 이 Edge 부의 열관류율과 면적 비중을 반영하고 있으며 ISO 10077의 경우 Eq. 2와 같이 선형열관류율 및 선형길이를 반영한 선형열관류율을 전체 창호의 열관류율 산출에 적용하고 있다. 선형열관류율은 복층유리의 스페이서4) 제조사에서 제공하는 값 혹은 별도의 시뮬레이션을 통해 직접적으로 산출한 값을 사용하고 있다. 여기서 선형길이는 창호의 외부에서 관찰되는 유리의 주변부 길이이다.

| (Eq. 2) |

- UW : Thermal transmittance of Window product

- Ag : Projected Area of Window Glass (㎡)

- Ug : Thermal transmittance of glass (W/㎡·℃)

- Af : Projected Area of Window Frame (㎡)

- Uf : Thermal transmittance of Window frame (W/㎡·℃)

- lg : Perimeter length of Window glass (m)

- ψg : Linear thermal transmittance (W/m·℃)

2.2. 3D 전열 해석을 통한 창호의 결로 방지 성능 예측

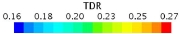

국내 결로 방지 성능의 경우 ISO 10211에서의 TDR을 결로 방지 성능의 지표로서 사용하고 있다. 결로 방지 성능은 실내의 모든 표면에 대하여 검토되어야 함으로 입체적인 데이터를 필요로 하며 따라서 결로 방지 성능의 경우 시뮬레이션을 통한 예측을 하고자 할 경우 3차원 분석이 필요하다.

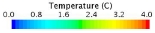

| (Eq. 3) |

- T: Temperature (℃)

TDR은 두 경계조건에 노출된 3차원 구조체에 대하여 실내 측 경계면에 대한 온도 값을 변수로 하여 산정하는 수치이다. 이 때 이 표면온도는 측정점의 위치 좌표에 따른 변수이므로 TDR 값 또한 실내 표면의 위치에 따라 서로 다른 값을 가질 수 있다.

국내 공동주택의 경우 지역의 기후적 특성에 따라 구분되는 결로방지 성능 기준이 존재하며 그 내용 중 일부는 아래와 같다.

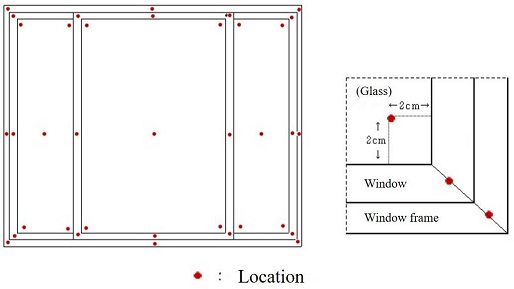

Table 1.은 실내 측 표면에 노출된 창호의 부위별 결로 방지 성능에 대한 기준을 TDR 값으로 정량적으로 나타낸 것으로 결로 발생 여부를 직접적으로 나타내는 것은 아니다. 다만 결로 방지 성능의 경우 시험을 통한 검증 방법이 널리 쓰이고 있고 Fig. 2.와 같이 측정한 온도 값을 TDR 산정에 적용하여 결로 방지 성능을 산출하고 있다.

본 연구와 같은 3차원 시뮬레이션의 경우 측정 지점에 구애받지 않고 전체 실내 노출면에 대한 최저 온도를 파악 할 수 있으므로 시뮬레이션 기법을 통한 TDR 산정에서는 경계조건에 접한 표면의 최저온도를 기준으로 TDR 수치를 산정하고 있다.

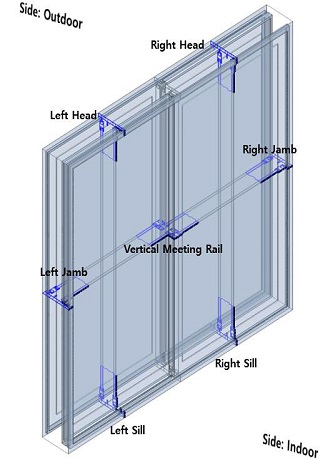

2.3. 시뮬레이션 방법

분석 대상 창호의 경우 Fig. 3.과 같이 창호의 오른쪽과 왼쪽 각각의 Head와 Jamb 및 Sill 그리고 가운데의 Vertical meeting Rail을 포함한 총 7개 단면을 갖고 있지만 Head, Jamb, Sill까지 서로 일치하는 모양을 갖고 있어 3차원 분석을 포함한 시뮬레이션에서는 총 3개의 단면으로 창호를 구성하였다.

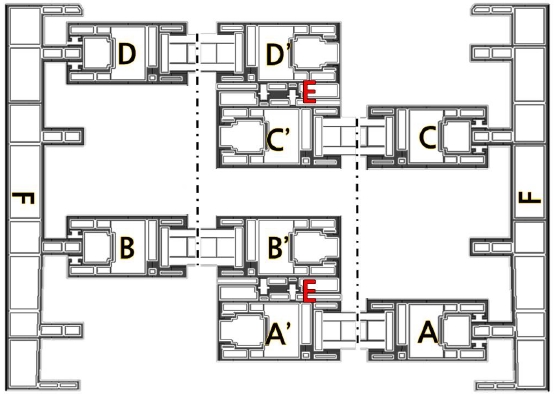

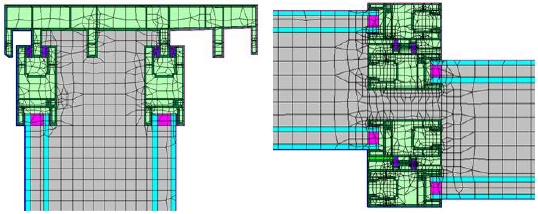

Fig. 4.는 이들 3개 단면을 창호의 수평 단면과 같이 나열하고 프레임 및 섀시 내부의 밀폐 공기층을 알파벳 기호와 숫자를 조합하여 구분하여 정리한 것이다.

Fig. 5.는 2차원 해석에 적용된 창호 내 밀폐 공기층의 그룹 별 세부 항목 및 복층유리 내부 공기층 그리고 경계 조건의 위치를 나타낸 것이며 이러한 2차원 해석모델이 적용된 전열해석을 수행 하는데 사용된 해석 격자를 Fig. 6.에 표시하였다.

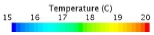

Schematic for cavities within window product and air gaps of insulated glass(G1, G3) and between sashes(G2)

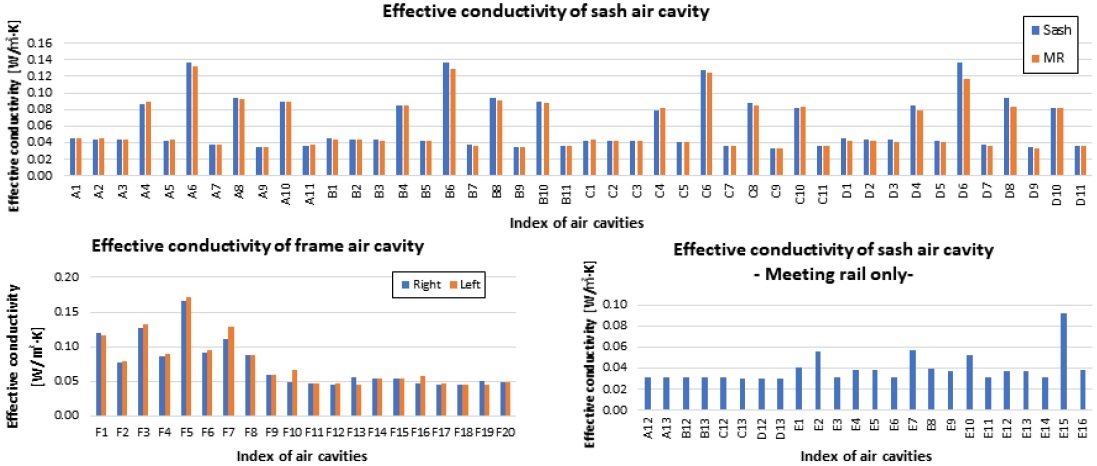

F로 구분된 프레임의 경우 상하 수평부 및 좌우 수직부가 모두 같은 형상이지만 섀시와 접하는 부분에서 좌측과 우측이 서로 다르다. 2D 분석에서는 단면별로 별도로 분석이 실시될 수 있어 각각의 공기층에 대한 유효열전도율이 산출되었지만 실제로 프레임 내부의 공기층은 창호 내부를 따라 서로 이어진 구조이므로 3차원 해석에서는 좌우 의 평균값을 산출하여 하나의 공기층에 단일한 물성을 적용 하였다. 또한 섀시 부분의 공기층인 A, B, C, D의 경우 프레임과 유사하게 프레임과 접족한 단면과 창호 중심부 Vertical meeting rail 과의 접촉하는 부분이 2차원 해석에서는 별도로 수행이 되었지만 3차원 해석에서는 2차원 해석에서 획득한 공기층 유효열전도율의 값을 평균값을 3차원 해석의 동일한 공기층에 적용하였다. E부분의 경우 3차원 모델에서도 별개로 독립된 부분으로 2차원 해석에서 얻은 유효열전도율 값을 그대로 적용할 수 있었다.

프레임 및 섀시 부분과는 별개로 창호에 적용된 유리에 대한 특성에 따라 그 물성을 입력하였다. 2차원 전열해석에서 복층유리 내부의 밀폐 공기층은 프레임 및 섀시의 밀폐 공기층과 마찬가지로 유효열전도율이 적용되며 2차원 전열해석도구로서 본 연구에서 사용된 LBNL THERM5)의 경우 WINDOW6) 프로그램의 IGDB7) 데이터를 바탕으로 산출되는 창호의 물성치를 입력 받아 사용하였다[11].

Table 2.는 WINDOW에서 산정된 분석 대상 창호 유리의 물성으로 전열 해석에서는 2차원과 3차원 모두 동일한 값이 적용되었다.

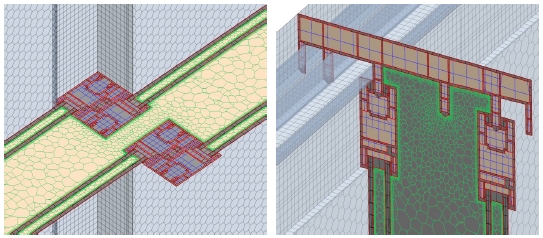

3차원 분석에서는 4 Track 구조인 이중 미서기창의 내ㆍ외부 형상이 Fig. 1., 3.과 같이 창 전체를 구현하였다. 금속과 플라스틱 등 창호를 구성하는 자재 및 내부 밀폐 공기층은 전열 해석을 적용하는데 효율적인 Trimmed mesh로 작성되었으며 창짝 사이 공간 및 복층 유리내부 공간의 경우 유동해석에 적합한 Polyhedra 와 Prism Layer가 복합된 요소로 작성하였다. 이러한 일련의 3차원 격자 작성은 Star-CCM+[12]의 전처리 기능을 바탕으로 수행되었으며 Fig. 7.은 그 전처리 과정을 통해 만들어진 결과이다.

공기층 내부의 유동해석 또한 유한체적요소 기반의 전산열유체 상용코드인 Star-CCM+ 의 유동해석 솔버를 적용하였다. 밀폐 공기층 내부의 표면에서 발생하는 복사열전달의 경우 View Factor 기반의 3차원 복사열전달이 적용되었으며 이러한 유동 및 복사열전달 해석 등이 적용된 3차원 시뮬레이션의 세부 내용은 Table 3.과 같다.

창호의 단열 성능 및 결로 방지 성능은 겨울철 일사가 없는 조건에서의 성능을 기준으로 함에 따라 단일 파장의 적외선 복사를 가정하였으며 이에 따라 회체복사(Gray thermal radiation)을 적용하다. 복사가 이루어지는 표면의 경우 광학 물성치가 입력되었으며 유리를 제외한 고체 표면의 경우 일괄적으로 0.9의 방사율을 적용하고 유리표면의 경우 Table 2.에 나타낸 방사율을 적용하였다.

단열 성능과 결로 방지 성능의 검토에 적용되는 경계조건은 서로 다르지만 본 연구에서는 창호를 대상으로 하는 시뮬레이션의 수행 방식에 따른 단열 성능 및 결로 방지 성능의 차이를 구별하기 위하여 각 시뮬레이션에 적용된 경계조건은 서로 동일하게 설정하였다.

Table 4.는 분석에 사용된 시뮬레이션 경계조건이며 이는 KS F 2278[13]의 시험 방식에 따른 것이다. 이러한 설정방식으로 단일한 시뮬레이션 결과 내에서 단열 성능과 결로방지성능을 산출하여 각 시뮬레이션 수행 방식별로 단열 성능과 결로방지성능이 나타나는 경향의 차이를 비교할 수 있었다.

분석 대상 창호는 PVC, 유리, 실리콘 등의 일반적인 창호의 소재로 구성되어 있고 소재별 알려진 물성치를 적용하였다. 복층 유리 구성요소인 스페이서의 경우 본 연구에서는 형상을 직접적으로 구현하는 대신 제조사에서 제공하는 1차원 열전도 계수를 반영 할 수 있는 형태로 단순화하여 적용하였으며 이러한 스페이서 및 창호 소재에 적용된 열전도율을 Table 5.와 같다.

본 연구에서는 분석 대상 창호에 대하여 총 5가지의 시뮬레이션 방법이 적용되었다. Table 6.은 그 내용으로 창호의 소재 및 밀폐 공기층 그리고 복층유리 및 창작간 공기층에 대해 적용된 분석 기법을 정리한 것이다.

단열 성능의 경우 5가지 시뮬레이션에서 모두 얻어 낼 수 있는 결과이며 결로 방지 성능은 3차원 분석이 적용된 4개의 Case를 통해 비교가 가능하였다. 그 중에서 Case 0은 NFRC의 창호 분석 매뉴얼[14]에 따른 것으로 현재 창호의 단열성능 분석에 널리 쓰이는 방식이며 Case 1은 이와 유사한 열전달 모델을 사용하여 3차원 형상을 적용한 것이다. 유동해석이 적용된 것은 Case 2, 3, 4로 이 세 가지 분석 결과데이터에서는 유동이 발생하는 공기층 내부 유속의 분포를 파악할 수 있었다.

3. 분석 결과

3.1. 공기층 유효 열전도율 분석 결과

Case 0의 2D 전열해석으로 창호의 단열성능과 창호 내 프레임 및 섀시 내부의 밀폐 공기층에 대한 열전달 물성을 산출 하였다. Fig. 8.은 THERM을 통해 산출된 창호 내부 밀폐 공기층의 유효열전도율(Keff) 값이다.

2D 분석에서는 좌측과 우측 형상이 별도로 수행되었고 좌측과 우측에 결합된 섀시의 위치가 달라 프레임과 섀시의 경우 밀폐 공기층 마다 두 가지의 Keff 값을 갖게 되었다. 이와 달리 Meeting Rail은 창호의 수평 단면에서 좌우측의 구분이 필요 없어 단일한 결과 값을 사용하였다.

이러한 2차원 분석에서의 Keff 값들은 동일한 위치의 창호 내부 밀폐 공기층의 고체 물성치로 적용되었다. 따라서 3차원 분석을 수행하는데 프레임과 섀시 내부의 작은 공간에 대한 열전달 분석을 단순화할 수 있었다. 3차원 분석에서 각각의 밀폐 공기층에 대응하는 Keff 값이 두 개인 경우 산술 평균을 적용하였다.

3.2. 창호 내ㆍ외부 온도 분포

Table 7.은 창호 수직 단면에 대한 온도 분포를 통해 중력 방향에 대한 창호의 내부 온도분포를 파악하고자 창호 좌우측 상부(Head)와 하부(Sill)의 내부 온도 분포를 나타낸 것이다.

Case 0은 2차원 분석 내용으로, Fig. 3.에 나타낸 단면들을 대상으로 각각의 전열해석 시뮬레이션이 수행되었다. 2D 전열 해석은 ISO 10077에 바탕을 두고 수행되었으며 ISO 10077에 따라 섀시에 유리가 삽입될 때 그 높이를 190㎜로 하고 그 이후로는 온도 분포가 평행을 이루는 가정을 적용하였다.

Table 7.에서 확인 할 수 있는 것은, 전열 해석 결과인 Case 0과 1에서 창호 중심부 방향에 근접할수록 창호 내부의 온도 분포는 수평 방향으로 일정하게 형성이 되는 것이다. 또한 이것은 2차원 해석 모델의 작성에서 적용된 190㎜의 유리삽입 길이는 3차원 결과와 비교해 볼 때 적정한 것으로 판단된다.

다만 창짝 간 공기층에 유동해석이 적용된 Case 2와 3의 경우 공기층 내부의 대류 현상으로 인해 내부 온도 분포는 불규칙하였으며 창짝 간 공기층 대신 복층유리 내부에 유동해석이 적용된 Case 4의 경우 전열해석만이 적용된 Case 1과 동일한 경향을 나타냈다.

Table 8.은 프레임으로부터의 거리에 따른 창호의 실내 측 온도 분포를 파악하고자 Fig. 3.에 해당하는 단면들 중 일부에 대해 실내 측의 온도를 그래프로 나타낸 것이다. Table 8.에 나타낸 3개의 그래프는 분석대상 창호의 오른쪽 섀시가 위치한 곳의 상부(Head), 중심부(Jamb) 그리고 하부(Sill)에 해당하는 부분이다.

Table 8.에서 창호의 중간인 Jamb을 제외하면 나머지 두 그래프에서 각각의 Case에 대한 결과는 두 가지 그룹으로 뚜렷하게 구분된다. Case 0, 1, 4 이렇게 세 개의 데이터와 Case 2, 3이 바로 그것으로 각 그룹 내 속한 데이터는 서로 유사한 온도분포를 가지고 있으며 이러한 현상은 유리쪽 표면(x > 0.11m)에서 더욱 확연해진다. 특히 Case 0, 1, 4는 세 그래프에서 거의 동일한 온도 분포를 나타내는 반면에 Case 2와 3은 Head에서는 다른 데이터들 보다 더 높은 온도를 나타내고 Sill에서는 더 낮은 온도로 나타나고 있으며 Jamb에서는 다른 데이터들에 근접하였다. 수직온도 분포에서와 마찬가지로, 창짝 사이의 공기층의 경우 복층유리 밀폐 공기층과는 달리 유동해석에 따른 대류 및 복사 효과의 반영이 창호 내부 및 실내 표면의 온도분포에 영향을 미치게 되는 것으로 판단 할 수 있다.

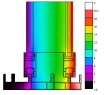

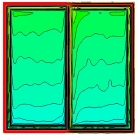

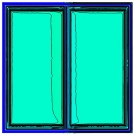

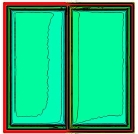

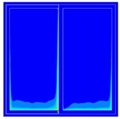

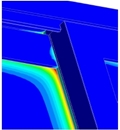

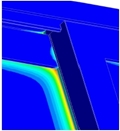

Table 9.는 3차원 형상을 갖춘 시뮬레이션 데이터에 대해 실내외 경계조건 표면의 온도를 나타낸 것으로, 실내외 경계 조건에 면한 프레임, 섀시 및 유리의 온도 분포를 전체적으로 보여주고 있다.

Case 1과 4는 유리 표면의 온도분포가 균일한 형태를 보이지만 Case 2와 3의 경우 유리 표면의 온도분포가 수직방향으로 층을 구성하고 있으며 위쪽으로 올라갈수록 더 높은 온도로 나타나고 있다.

Case 4의 경우 복층유리 내부의 밀폐 기체 내부의 열전달을 직접적으로 해석하였지만 결과적으로 유효열전도율을 통해 전열해석으로 기체 내부의 열전달을 단순화한 Case 1과 비슷한 결과를 나타냄에 따라 복층유리 내부 밀폐 기체의 경우 유동해석의 적용하는 것에 따른 표면온도분포 분석 결과의 변화는 크지 않았다.

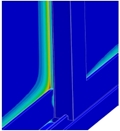

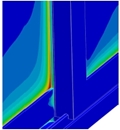

3.3. 창호 내부 유속 분포

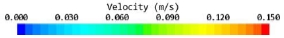

본 연구에서 수행된 총 다섯 가지의 시뮬레이션 중에서 3차원 유동해석이 적용된 분석은 3개(Case 2, 3, 4)이다. Table 10.은 이 세 가지 시뮬레이션 데이터에 대해 창호의 수직단면에 대한 유속 벡터로 표시하여 내부의 유동을 나타낸 것이다.

본 연구에서 적용된 Boussinesq 가정을 사용했으며, 실내 측에 인접한 표면의 기체는 열을 흡수하여 상승하고 실외 측에 인접한 표면의 기체는 열을 잃게 되면서 하강하게 되는 현상이 잘 나타나 있다. 본 연구에서는 내부에 유체가 적용된 공간의 표면에 대해서 복사 열전달 모델이 같이 적용되었다.

창짝 사이의 공기층은 창호의 섀시가 좌우측이 다르게 위치해 있어 좌우에 걸쳐 위치는 다르지만 수직으로 마주하는 표면의 간격은 섀시의 접합부를 제외하고는 일정하다. 본 연구에서 분석 대상으로 적용된 창호에서 창짝 간 공간의 수직 표면의 간격은 약 95㎜이고 복층유리의 간격은 12㎜이다.

Table 10.의 Case 4와 같이 복층유리 내부에서도 대류는 발생하지만 유속이 매우 작으며 이와 달리 Case 2, 3에서 나타나는 창짝 간 공기층의 경우 상대적으로 대류에 의한 유속이 크게 나타났다.

복층유리의 유동해석 적용에 따른 실내 표면 온도 분포의 영향이 크지 않은데 비해 창짝 사이 공간에 대한 유동해석의 적용여부는 큰 영향을 미치는 이유로 이와 같은 수직 밀폐 공기층 내부에서 수직 방향으로 평행한 표면의 간격이 충분히 넓은 경우 대류에 의한 유동이 활성화되기 때문인 것으로 판단된다.

3.4. 단열 및 결로 방지 성능 비교

분석 대상 창호의 열관류율(U-value)은 Table 11.과 같다.

열관류율은 창호의 수평 투영면적에 대한 열통과량 및 경계조건의 온도차로 정의되며 가로와 세로 길이가 2미터인 본 연구에 적용된 창호의 수평 투영면적은 4㎡이다.

모두 5개의 U-value 값으로 나타난 단열성능 결과에서 각각의 시뮬레이션 데이터의 결과 값은 서로 거의 동일하나 Case 2와 3의 경우 다른 값들과 약간의 차이는 있는데 창짝 사이의 공기층에 유동해석이 적용된 이 두 가지 해석 Case로부터의 데이터는 다른 데이터와 비교 시 약 3% 정도 낮은 값을 가져 단열성능이 조금 더 높게 나타났다.

여기서 주목할 것은 창호 일부 단면에 대한 2차원 분석결과를 산술적으로 조합한 단열성능 분석 결과가 분석 대상 창호의 전체적인 형상을 입체적인 수치모델로 구성하여 산출한 것과 큰 차이가 없다는 점이다. 이는 간소화된 2D 분석 기법에 의한 단열성능 시뮬레이션 결과가 전체 형상을 구현한 3차원 시뮬레이션 결과에 비해 열관류(에너지)라는 측면에서는 부족함이 없음을 나타내고 있다.

또한 기존 3차원 전열 해석 모델에 복층유리 내부를 대상으로 유동해석을 적용한 Case 4의 결과가 Case 1과 동일하게 산출된 것은 현재 2차원 분석에 적용되고 있는 유효열전도율을 통한 공기층 내부의 열전달 현상에 대한 1차원 변환식이 공기층의 간격이 해당 식의 적용 조건에서 벗어나지 않을 경우에는 상당히 정확한 값을 얻어낼 수 있다는 것을 나타내고 있다.

다만 Case 2 와 3의 단열성능 산출결과에서 확인되는 것처럼 이중 미서기 창의 창짝 사이 간격과 같이 공기층의 수직 표면 사이의 너비가 큰 공기층에 대해서 유효열전도율을 적용 할 경우 창호의 단열 성능이 과소평가 될 수 있다는 것을 예상해 볼 수 있다.

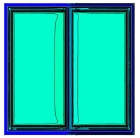

본 연구에서 3차원 분석을 통해 산출 해 낸 전체 창호의 형상에 대한 전열 및 유동해석 결과는 창호의 표면온도를 입체적으로 분석하는데 큰 장점을 갖고 있다. Table 12.는 분석 대상 창호의 실내 측 표면 온도를 TDR로 변환하여 표현한 것으로 부위별 결로 취약점을 시각적으로 판단 할 수 있게 한 것이다.

Table 12.의 각 결과에서 공통적으로 확인 할 수 있는 것은 TDR 수치가 상승하여 결로 방지 성능이 저하되는 부분은 섀시(창짝)에 접해 있는 유리표면이며, 그 중에서도 두 창짝이 만나는 부분인 Meeting Rail의 섀시와 유리 접합부에서 가장 두드러진다.

Table 12.의 네 가지 시뮬레이션 결과는 두 가지로 구분될 수 있으며 이는 창짝 사이 공간의 유동해석 적용 유무에 따른다. 유동해석이 적용된 Case 2와 3의 경우 유리 표면의 최상단에서는 결로 방지 성능이 저하되는 영역이 거의 나타나지 않고 최 하단에서 집중되는 것으로 나타났지만 이와 달리 유동해석이 적용되지 않거나 복층 유리 내부 공간에만 적용된 Case 1과 4는 유리의 접합부 모서리 전체에서 결로 방지 성능 저하 영역이 균일하게 나타난 것이 확인된다.

또한 섀시와 유리 접합부로부터 TDR 수치가 증가하여 결로 방지 성능이 저하되는 영역의 거리의 경우 Case 1, 4는 유리의 모서리 전체에 걸쳐 일정한 거리를 유지하지만 Case 2, 3은 그 길이가 불규칙하고 거리 또한 Case 1, 4와 비교하여 상당히 증가하였다. 이는 이중 미서기 창의 창짝 사이에 위치한 공기층이 실내 표면의 결로 방지 성능에 큰 영향을 미치게 되는 것으로 예상 할 수 있으며 Fig. 2.에 나타낸 TDR 측정 위치 보다 더 먼 거리에 결로 방지 성능의 저하 영역이 나타날 수 있음을 예상해 볼 수 있다.

Table 13.은 실내 표면의 상하 위치에 따른 결로 방지 성능 분포의 경향을 정량적으로 나타낸 것이다. 전체 실내 노출 면적에 대한 TDR 값의 최대치는 Case 1, 2, 3, 4 각각 0.275, 0.294, 0.293, 0.277로 창짝 간 공기층에 유동 해석을 적용하였을 때 최대치가 대략 6% 이상 상승하였다. 그리고 각 Case 별 TDR 최대치의 90% 이상이 되는 영역의 면적을 실내 노출면의 상하로 구분하여 산출하였을 때 창짝간 공기층에 유동해석을 적용하지 않은 Case 1, 4는 상부와 하부에서 산출된 면적이 서로 비슷하지만, Case 2, 3의 경우 상부에서는 TDR 최고치에 근접한 영역이 전혀 나타나지 않고 하부에서 대부분 발생하는 것으로 산출되었다.

4. 결론

복층 유리 내부 공기층 및 이중 미서기 창 내 창짝 사이 공간은 기체를 통해 단열이 되어있지만 중력의 방향과 평행한 방향으로 큰 종횡비를 가지고 있고 실내외 환경에 의해 서로 마주한 내부 표면에 온도차가 발생함에 따라 표면의 복사열전달 및 내부에 대류에 의한 유동이 발생하여 내부의 기체 온도가 수직 방향을 따라 상승하는 특성이 있다. 또한 실내외 경계조건에 대한 방향에 따라 실외 측 방향의 표면에서는 기체가 식으면서 하강하며 실내 측 방향의 표면에서는 기체가 가열되면서 상승함에 따라 내부를 위 아래로 순환하는 유동이 발생한다.

이러한 이중 미서기 창호의 복층유리 공기층 및 창짝 사이에 위치한 공기층의 수직 방향의 높이는 서로 같지만 공기층의 수직 표면이 마주하는 간격은 서로 다르다. 2차원 전열 해석 결과와 비교 하였을 때 간격이 좁은 복층유리 내부의 공기층은 유효열전도율의 적용을 통해 공기층 내부 열전달 현상을 단순화하여도 3차원 유동해석의 결과와 동일한 결과를 얻을 수 있으나 간격이 넓은 창짝 사이 공기층의 경우 유효열전도율 적용 시 실제 열전달 현상을 제대로 포착하지 못하게 된다.

이중 미서기 창의 창짝 간 공간에 대해 유동해석을 적용하지 않음으로 인해 발생하는 현상은 창호의 단열성능 예측에 있어서는 단열 성능이 근소하게 과소평가되는 정도에 그치지만 결로 방지 성능 예측에서 있어서는 큰 오류가 발생할 수도 있다. 즉 창호의 실내 전체 표면을 대상으로 결로 방지 성능이 저하되는 정도를 정략적으로 예측하는 데는 크게 틀리지 않을 수도 있지만 결로 발생 취약 지점의 위치를 제대로 예측할 수 없게 된다. 그리고 결로 발생 최대 취약점으로부터 얼마만큼의 범위까지 영향이 미치는지도 제대로 예측할 수 없다.

창호 단열성능의 경우 이중 미서기 창과 같이 내부에 간격이 큰 공기층이 있다 하더라도 2차원 해석으로도 비교적 정확한 결과를 얻어 낼 수 있었다. 하지만 이중 미서기 창에 대한 결로 방지 성능 분석의 경우 3차원 형상을 적용하더라도 내부의 간격이 큰 공기층에 의해 실내 측 표면의 온도 분포가 층을 이루게 되는 현상을 반영할 수 있는 해석 모델을 반영하지 않을 경우 시뮬레이션의 결과가 타당하지 않을 수 있다.

Acknowledgments

본 연구는 국토교통부 R&D 주거환경연구사업의 연구비지원(20RERP-C146906-03)에 의해 수행되었습니다.

Notes

References

- International Standard, ISO 10211, Thermal bridges in building construction - Heat flows and surface temperatures - Detailed calculations, 2017.

- International Standard, ISO 15099, Thermal performance of windows, doors and shading devices - Detailed calculations, 2012.

- International Standard, ISO 10077, Thermal performance of windows, doors, and shutters - Calculation of thermal transmittance, 2012.

-

국토교통부, 공동주택 결로 방지를 위한 설계 기준, 고시 2016-835호.

Minister of Land, Infrastructure and Transport, Design criteria to prevent condensation in multi-family houses, 2016-835. -

이용준 외 5인, 이중 미서기창 창짝간 중공층의 대류 열전달로 인한 상하부 온도차가 결로 방지 성능에 미치는 영향에 대한 연구, 한국생태환경건축학회 논문집 18권 3호, 2018.06, pp.77-83.

Y.J. Lee et al., The Influence of Top and Bottom Temperature Difference by Convective Heat Transfer on the Condensation Preventation Performance of Double Sliding Window, KIEAE Journal, 18(3), 2018.06, pp.77-83. [https://doi.org/10.12813/kieae.2018.18.3.077]

-

김민희 외 4인, 온도차이비율과 열관류율 기준을 고려한 공동주택 삼중유리 창의 결로 방지 및 단열성능 향상 방안, 한국건축친환경설비학회논문집 제11권 1호, 2017.02, pp.27-36.

M..H. Kim et al., Improvement on the Condensation Resistance and Thermal Insulation Performance of the Triple Glazing Windows Considering the Temperature Difference Ratio and U-factor Criteria, Journal of KIAEBS, 11(1), 2017.02, pp.27-36. -

장민선 외 3인, 실험과 전열해석을 통한 창호의 열성능 평가방법 비교, 한국건축친환경설비학회 추계학술발표대회, 2014, pp.217-219.

M.S. Jang et al., A Comparative Study on Empirical and Numerical Method for the Window Set Thermal Performance Evaluation, KIAEBS, 2014, pp.217-219. -

박시현 외 4인, 온도차이비율과 열관류율 평가를 통한 공동주택 결로방지 설계기준 지역 Ⅰ용 복층유리 이중창의 설계 개선안 도출, 대한건축학회, 제33권 2호, 2017.02, pp.87-95.

S.H Park et al., A Study Design of Double-Glazed Horizontal Sliding Double Window in order to Satisfy the Condensation Resistance for Region Ⅰ by the Temperature Difference Ratio and U-factor Simulations, Journal of the Architectural Institute of Korea Structure & Construction, 33(2), 2017. 02, pp.87-95. [https://doi.org/10.5659/JAIK_SC.2017.33.2.87]

-

S.Y. Koo et al., Effect of Surface Thermal Resistance on the Simulation Accuracy of the Condensation Risk Assessment for a High-Performance Window, Energies, MPDI, Open Access Journal, 11(2), 2018, pp.1-13.

[https://doi.org/10.3390/en11020382]

-

김민희 외 4인, 창의 결로방지성능 평가 시뮬레이션을 위한 표면 열전달저항 조건 비교 분석, 대한건축학회논문집 32권 10호, 2016, pp.113-120.

M.H. Kim et al., Comparison of Surface Thermal Resistance Conditions for the Condensation Resistance Assesment of Windows Using Simulation, Korea, Journal of Architectural Institute of Korea Planning & Design, 32(10), 2016, pp.113-120. [https://doi.org/10.5659/JAIK_PD.2016.32.10.113]

- Lawrence Berkeley National Laboratory, "WINDOWS & DAYLIGHTING", www.lbnl.gov/software, , 2020.06.30.

- Siemens Industry Software Inc., "STAR-CCM+", www.sw.siemens.com, , 2020.06.30.

-

산업표준심의회, KS F 2278, 창호의 단열성 시험방법, 2017.

Industrial Standards Council, KS F 2278, Test method for windows' thermal transmittance. 2017. - National Fenestration Rating Council, Inc, THERM 7 / WINDOW 7 NFRC Simulation Manual, 2017.