The research of Economical Re-oder point Estimating Method for building construction on the Downtown Area

Recently buildings are being constructed on the downtown area. In most building construction sites on the downtown area, the need for adequate material inventories are critical in order to avoid project delays and cost increases due to inappropriate deliveries of key materials. However immoderate material inventories cause increasing inventory cost. Therefore, we need a proper management material inventories. This research re-establishes the existing safety stock and analyzes relationship between safety stock and service level. It suggests an economical re-order point based on safety stock considering service level, various demand and delivery time.

Keywords:

Re-order point, Optimal inventory management, Safety stock, 재주문시점, 적정재고관리, 안전재고1. 서 론

1.1 연구의 배경 및 목적

도심지에 건설되는 건축공사의 경우 대부분 공사에 필요한 여유 공간이 작다. 일반적으로 건설 자재의 부분적 매입이 어렵고 자재부족으로 인한 공기지연 발생 및 원자재 가격 상승으로 인한 비용증가에 대비할 필요성이 있기 때문에 필요이상의 많은 자재를 보유하려는 경향이 있다.[1] 하지만 이와 같은 자재 재고관리 방식은 경제적이라 하기 어려우며 특히 적재 공간이 부족한 도심지 건설 공사의 경우 적합한 방식이 아니다.

전 공정에 걸친 자원의 관리가 어렵기 때문에 변화하는 자재의 일일수요량 및 자재의 리드타임 변이를 정량적 분석을 통한 대처가 아닌 관리자의 정확하지 않은 경험에 의해 이루어지고 있다. 그렇기 때문에 수요량과 리드타임변이에 대한 정량적인 연구가 필요하며 자재 조달이 상대적으로 불리할 수 있는 도심지 건설 프로젝트에서 적정 재고관리 방안의 적용이 필요하다.

따라서, 본 연구에서는 재고관리에 영향을 미칠 수 있는 수요량 및 리드타임의 변이를 고려하여 적정한 주문시점의 정량적인 산정으로 경제적인 적정 재고관리 방안을 제시하고 도심지 건설 프로젝트의 특성을 분석하여 적용하고자 한다.

1.2 연구의 방법 및 범위

본 연구에서는 자재 공급자의 입장이 아닌 현장의 관리자 입장을 기반으로 하고 시공사 및 협력업체에 의해 조달되는 자원을 대상으로 한다. 본 연구에서 사용되는 재고관리 모델은 확률적 모델로 리드타임과 수요량의 변이를 고려한다. 평균과 편차는 정규분포를 따르고, 모든 자재 수급에 있어 서비스수준은 90%의 충족율을 가진다고 가정한다.

연구의 방법은 다음과 같다.

첫째, 기존 연구에서 다루어진 재고관리 산식을 분석하고 적정 서비스 수준을 이용하여 안전계수에 대한 정량적인정의 후에 안전 재고량을 산정한다.

둘째, 수요량 변이뿐만 아니라 리드타임의 변이를 고려한 안전재고량 기반의 재주문시점을 산정하여 적정 재고관리 방안을 제시 한다.

2. 이론적 고찰

2.1 재고관리 관련 선행연구 고찰

재고관리는 공급과 수요의 시간적, 수량적 차이에서 발생하는 재고를 경제적으로 관리하는 활동으로 볼 수 있다. 재고관리의 중심과제는 언제 보충을 할 것인가, 얼마만큼의 양을 보충할 것인가, 최소한의 재고는 어느 정도인가 라고 할 수 있다.

현재 연구되어진 기존 연구는 표1과 같다. 기존 연구에서는 JIT, EOQ(경제적주문량) 등의 제조과학에 대한 연구가 이루어졌고 자재 특성별 분류로 자재관리방안을 제시하였다. 하지만 현실적인 결과를 도출하기 위해서 재고관련 비용들에 대한 구체적인 정량화 작업이 필요하였고 제조업에서 파생되어져 효율적인 활용방안 제시가 미흡하거나 건설분야에 적용이 어려운 점이 한계점으로 작용한다.

2.2 재고관리 모형 유형 및 분석

확정적 재고모형이란 환경변수인 수요와 리드타임이 확정적이라는 가정에서 출발하게 된다. 결정해야 할 변수는 총재고비용을 최소화하는 발주량 또는 발주시기가 된다. 확정적 재고모형들의 총재고비용을 구성하는 공통적인 비용요소는 발주비와 재고유지비이다. 대부분의 확정적 모형의 기본생각은 다음과 같다. 일정한 기간 동안 일정한 비율로 발생하는 수요를 위한 재고를 보충하기 위해서 발주량을 증가시키면 발주횟수는 감소하여 발주비는 감소하지만 평균재고는 증가하여 재고유지비는 증가한다. 반면, 발주량을 감소시키면 발주횟수는 증가하여 발주비는 증가하지만 평균재고는 감소하여 재고유지비가 감소한다. 따라서 발주비와 재고유지비를 절충하는 적정의 발주량이 존재한다는 것을 짐작할 수 있으며, 이를 찾는 것이 확정적 재고 모형에서 주로 다루는 내용이다.

확정적 재고모형의 대표적인 모형으로는 경제적 발주량(EOQ) 모형이 있다(김길선외, 2004). 경제적 발주량 모형은 연간재고유지 비용과 연간발주비용의 합을 최소로 하는 발주량을 결정한다. 경제적발주량모형을 구축하기 위하여 몇몇의 가정이 도입되는데, 이들 가정은 현실 상황이 단순하여 비현실적인 면도 있으나 상대적으로 모형의 해석이 용이하여 재고관리 모형을 이해하는 시발점을 제공한다.

① 안전재고와 서비스수준

확률적 재고모형에서는 수요 혹은 리드타임이 불확실하다는 것을 전제로 한다. 수요나 리드타임의 불확실성에 대비하기 위한 기본적인 하나의 방법은 안전재고를 보유하는 것이다. 그런데, 안전재고를 많이 보유하게 되면 품절위험과 재고부족비가 감소하게 되는 반면 재고유지비는 증가하게 된다. 반대로, 안전재고를 적게 보유하게 되면 품절위험은 증가하는 반면 재고유지비는 감소하게 된다. 따라서 적절한 수준의 안전재고를 보유해야만 재고유지비와 재고부족비의 합을 최소로 할 수 있다.

② 단일기간 재고모형

단일기간 재고모형에서는 물품에 대해서 1회의 발주가 이루어지며 입고된 주문량으로 특정한 기간 동안의 불확실한 수용에 대비하게 된다. 해당기간 동안에 판매되지 못한 수량에 대해서는 폐기되거나 헐값에 처분된다. 예를 들어, 신문을 거리에서 판매하는 신문판매상인은 매일 아침에 도매상에서 신문을 주문할 때 얼마만큼의 신문을 주문할 것인가에 대한 고민에 빠진다. 그 이유는 수요가 불확실하여 신문을 다 못 팔아 헐값에 처분할 경우와 신문을 적게 받아와서 판매할 기회를 놓칠 경우의 두 가능성이 함께 존재하기 때문이다. 따라서 이 모형은 신문 판매상인 문제라고 불린다. 비슷한 예로 잡지, 크리스마스트리 등은 유효기간이 짧은 품목이라 한 번의 발주만이 허용되는 상황이 될 수 있다.

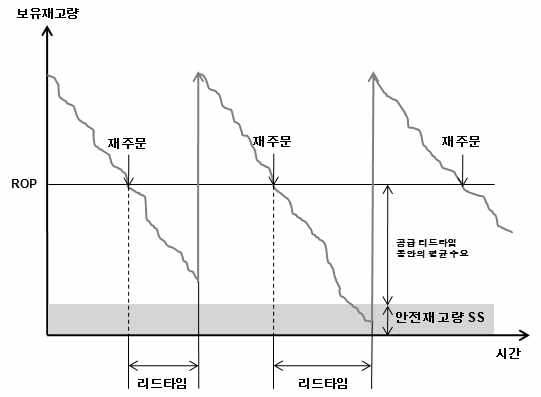

③ 정량발주모형 - ROP(Re-Order Point) 모형

목표수준재고량은 사전에 결정되어 있고, 발주하는 시점을 결정하는데 있다. 발주시점은 재고 수준이 일정 수준으로 낮아져 보충하는데 걸리는 시간(리드타임)과 수요를 고려한 재고 수준을 결정하는 기법이다.

재주문량의 결정요인에는 네 가지가 있다.

- 수요율

- 리드타임

- 수요나 리드타임의 변동성 정도

- 경영자가 받아들일 수 있는 재고부족의 위험정도

일정하다면 재주문점은 일일수요량과 리드타임의 곱으로 표현할 수 있다. 하지만 리드타임과 리드타임동안의 수요량은 일정치 않으며 변이를 가지고 있기 때문에 품절확률을 줄이기 위하여 안전재고를 고려한다. 안전재고는 수요량과 리드타임의 변이에 대한 영향을 완충하는 역할을 하게 된다.

정량발주모형에서 조달기간은 일정하고 재고는 서서히 감소하며 재고로 남은 양은 즉시 재주문점과 비교된다고 가정한다. 만약 재고량이 재주문점으로 떨어지면 품목에 대한 주문이 발생하고 그렇지 않을 경우에는 시스템은 여분의 상태로 다음에 사용할 때까지 남게 된다. 수요와 조달기간이 다양하다면 실제 수요가 평균수요를 초과할 가능성도 있으므로 조달기간 동안 재고부족의 위험을 감소시키기 위하여 안전재고라고 불려지는 추가적인 재고가 필요하게 되며 이 안전재고량에 의해서 재주문점은 증가하게 된다.

재주문점(ROP) = 리드타임동안의 수요 + 안전재고

④ 정기발주모형

정기발주모형은 일정한 시간 간격으로 주문이 이루어 질때 사용된다. 이때 각 주문점에서 얼마나 많이 주문할 것인가의 문제가 발생한다. 정기발주 시스템은 소매업 분야에서 자주 사용된다. 만일 수요가 변하는 경우에는 주문량이 주기별로 변하는 경향이 있다. 반면에 정기발주모형에서 주문은 일정한 시간 간격으로 발생한다. 그러므로 정기발주모형은 리드타임과 다음 주문까지 재고부족이 발생하지 않도록 해야 한다. 결과적으로 정량발주모형보다는 정기발주모형에서 안전재고의 양이 더 크다. 정기발주 모형은 얼마나 많이 주문할 것인지를 결정하기 위해 주문하기 바로 전에 재고 수준에 대한 주기적인 검토만을 필요로 한다.

정기발주모형에서 주문크기는 다음 계산공식에 따라 결정된다.

주문량 = (보호 기간 동안의 예측수요) + 안전재고- (재주문시기에 보유중인 재고량)

3. 재고관리 프로세스 분석

3.1 기본 재고관리 프로세스 분석

재고관리에 있어서 건설업에서는 제조업과는 다른 다음과 같은 특성이 있다.

① 주문생산이므로, 자재의 장기수급계획을 세우기 어렵다.

② 기상, 지형, 지질 등 각 공사의 모호성에 의해 획일적인 자재 관리가 어렵다.

③ 공사가 다종 소량 생산이면서 자재도 다양하므로 규격화, 통일화가 곤란하다.

④ 공사장소가 분산되어 있으므로 종합적인 자재의 예산통제나 운반관리가 어렵다.

⑤ 당초 예상하지 못한 불확정 요소나 자연환경의 영향에 의한 예외적 사태발생 때문에 긴급조달을 요하는 경우가 많다.

따라서 효율적인 재고관리를 위해서, 자원의 장기계획과 단기계획이 가능하고, 긴급문제에 즉시 대처할 수 있는 실시간 개념의 재고관리시스템이 요구된다.

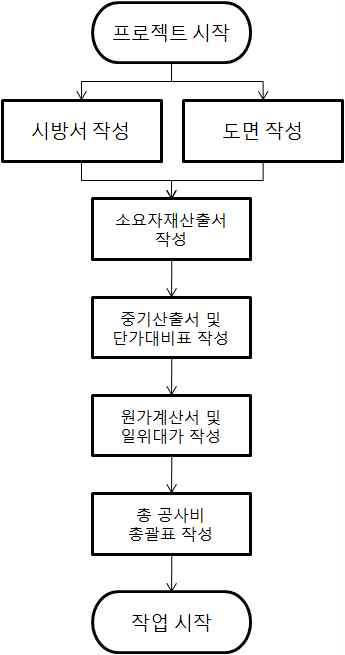

그림 2 와 같이 자재관리업무프로세스를 보게 되면 프로젝트가 시작이 되면 입찰을 통해 공사를 수행할 업체를 선정하고 그에 따른 도면작성과 시방서의 작성을 통해 소요자재 산출물량을 소요자재List로 작성하게 되며 도면과 시방서를 기초로 하여 중기 산출서, 단가대비표, 일위대가표, 원가계산서를 작성하게 된다.

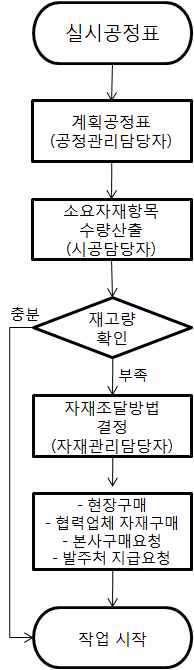

그림 3 를 통하여 자원소요계획 프로세스를 살펴보면 공정관리담당자가 실시 공정표에 기초한 계획 공정표를 작성하고 소요자재 항목List작성과 필요수량을 파악한다. 시공담당자는 자재 별 조달 특성을 파악하여 자재관리담당자와 함께 자재 조달 방법을 결정하게 되는데 자재 청구서를 참고하여 재고의 유무를 파악하고 이에 따라 재고가 충분 하였을 때는 야적장에서 재고를 분출하여 해당 작업을 시작하게 되고 재고가 충분치 않았을 때 현장구매, 협력업체 자재구매, 본사구매, 발주처 지급요청 등의 자재조달방법을 결정하여 자재를 수급한 후에 작업이 시작된다.

3.2 기존 재고관리 프로세스의 문제점

기존 초고층 프로젝트 현장방문을 통한 조사와 기존 문헌 등에서 발췌한 결과 현재 기존의 재고관리 프로세스에는 다음과 같은 문제점이 존재한다.

① 자재 및 재고관리 시 주로 경험과 직관에 의존한다.

② 야적에 대한 관리의 미흡으로 도심 건설프로젝트 등의 야적장 존치 유무 및 크기에 따라 많은 재고비용 발생 및 재고 부족에 의한 전체 공기에 심각한 영향을 끼칠 수 있다.

③ 대형건설업체에서 공사의 대부분을 하도급을 주면서 협력업체에서 직접 자재관리를 하고 대형건설업체는 전체적인 협력업체의 공사에 관한 관리만 하기 때문에 실질적인 자재관리시스템의 발전이 저해된다.

④ PMIS시스템의 사용으로 재고관리에 도움이 되고 있지만 자재 별 특성상 관리의 어려움 때문에 전체 자재의 시스템에 의한 관리가 실질적으로 어렵고 특정 자재(철근, 레미콘)에 한정된 관리가 이루어지고 있다.

위와 같은 문제점은 재고관리 프로세스의 개선과 실질적인 수리적 모델의 필요성을 나타낸다.

4. 안전재고량 기반의 적정 재고관리

4.1 안전계수 및 적정 서비스수준

수요나 리드타임에 변동성이 있을 경우, 실제 수요가 예측 수요를 초과할 가능성이 나타난다. 결과적으로 리드타임 동안 재고를 소진할 위험을 줄이기 위해 안전재고(safety stock)라는 추가적인 재고를 유지해야 한다. 안전재고를 많이 두면 재고유지비용은 많아지지만, 품절 확률이 줄어들기 때문에 고객의 주문에 대한 서비스수준은 향상될 것이다. 그렇기 때문에 안전계수와 서비스수준은 밀접한 관계가 있다. 서비스수준은 조달기간동안 발생한 수요가 재고로부터 바로 충족되는 확률 또는 주어진 기간 동안 발생한 수요 중재고로부터 바로 충족되는 백분율(%)을 말한다. [2]

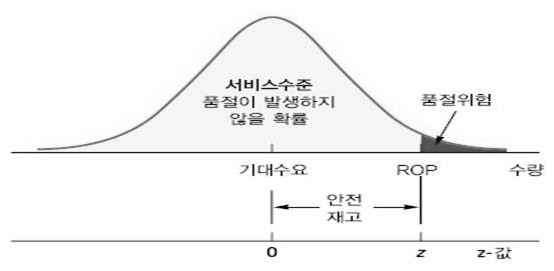

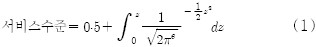

통상적으로 제조업에서는 리드타임 동안의 수요의 평균과 표준편차를 정규분포를 이룬다고 가정한다. 그에 따라 리드타임 동안의 수요는 평균이μ 이고 표준편차가 σ 인 정규분포를 이룰 때, 이 정규분포를 확률계산을 위해 표준화하면 다음 그림 4 와 같이 표준정규분포도로 표현 할 수 있다. 원점으로부터 각각의 지점까지의 넓이는 적정 서비스수준을 나타낸다. z지점의 값은 안전계수가 되며 원점으로부터 z지점까지의 넓이가 서비스수준이 된다. 통상적으로 제조업에서는 자재의 서비스수준을 90%이상을 목표로 하고 있으며 다음의 (1) 식에 의하여 각 지점의 값을 이용하여 퍼센트 값을 산정할 수 있다.

표 2를 통하여 90%의 서비스수준을 만족하는 값은 1.28로 이 수치는 안전계수로 활용된다. 각각의 만족하기 위한 서비스수준에 따라 안전계수의 산정이 가능하다. 본 연구에서는 자재의 서비스수준을 90%로 한정한다.

4.2 리드타임과 수요량 변이에 따른 재주문시점 산정

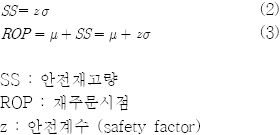

통상 일반적으로 리드타임 동안의 수요는 평균이 μ 이고 표준편차가 σ 인 정규분포를 이룬다고 가정하고, 리드타임의 변화는 고려하지 않는다는 가정 하에 안전재고량은 다음의 (2) 식과 같다. 그에 따른 ROP(재주문점)은 (3) 식에 의해 표현된다.

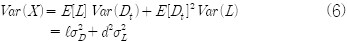

위에 식은 리드타임의 변화는 고려하지 않는다는 가정하에 이루어진 수식이다. 하지만 현실적으로, 리드타임 역시 일일 수요량과 마찬가지로 변동이 있다. 예를 들어 자재공급업자가 자재의 운반에 차질이 생겼을 경우 자 재의 수급이 늦거나 빠를 수도 있다. 이 추가적인 변동은 리드타임 기간 동안의 수요의 표준편차 σ 를 증가시킨다. 그렇기 때문에 적정 재주문시점을 알기 위해서는 수요량의 변이뿐만 아니라 리드타임의 변이를 적용해야 한다.

이 리드타임 변동을 고려한 에 대한 공식을 계산하기 위해 다음의 표기법을 추가한다.

L = 리드타임

ℓ = E[L] = 평균 리드타임

σ L = 리드타임의 표준편차

Dt = t 날의 수요

d = E[Dt] = 일일 수요 평균

σD = 일일 수요의 표준편차

X는 리드타임 기간의 발생하는 수요를 나타낸다.

일일 수요는 독립적이고 일정하게 분포되어 있다 가정하면 리드타임 기간 중 평균 수요는 다음과 같이 된다.

변동하는 리드타임은 리드타임 기간 중의 수요의 표준편차를 바꾼다. 이는 곧 다음과 같이 된다.

이를 이용하여 리드타임의 편차를 구하면 다음과 같다.

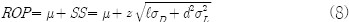

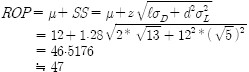

리드타임의 편차를 이용하여 위(7)식과 대입하여 표현하면 재주문시점과 그에 따른 적정 주문량은 식(8) 같이 도출할 수 있다.

(8) 식은 변화하는 수요량의 변이뿐만 아니라 리드타임의 변이를 고려하여 안전재고량을 산정함으로서 좀 더 정확한 계산이 가능해진다. 위 식에 서비스수준을 고려한 안전계수를 접목하여 재주문시점의 재고량을 산정 할 수 있다. 앞에서 언급하였듯이 서비스수준은 90%이상으로 가정하여 안전계수는 1.28로 가정한다.

5. 사례적용

5.1 기존 사례 분석

고층 빌딩의 경우 커튼월 공사가 전체공사비에서 차지하는 비율은 약 10~15%로서 타 공종에 비해 상대적으로 높은 비중을 차지하며 이러한 비용적 중요성뿐만이 아니라 전체프로세스 상에서도 주 공정(Critical Path)상에 위치하는 주요 관리 대상 공종이다. 따라서 본 연구에서는 공사의 난이도에 많은 영향을 끼치는 커튼월 자재에 한정하여 모델을 적용하였다. 사례 현장 개요는 표 3과 같다.

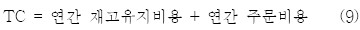

사례 현장은 도심지 오피스 빌딩 신축공사 현장이다. 도심지 현장의 특성인 야적장의 협소로 인해 실제 현장 내 커튼월의 최대 반입량은 2개층 작업량인 184개이다. 사례 현장과의 경제성 비교를 위해 연간 총재고비용 (Total Cost)을 계산하여 비교한다. 연간 총재고비용은 연간 재고유지비용과 연간 주문비용의 합으로 정의하고 식 (9)와 같다.

사례적용에는 전체 프로세스 상에서 주 공정(Critical Path)에 해당되며 공사의 난이도에 많은 영향을 끼치는 커튼월 자재를 분석하였다. 적용 현장 커튼월 자재에 대한 기본정보는 표 4와 같다. 유닛 방식 커튼월공사의 총 소요기간은 143일이며 총 소요량은 1,716개 이다. 평균 수요량은 12개이며 1회 주문량은 92개, 평균 리드타임은 2일이다. 현장 담당자의 설문결과 안전재고는 90개를 확보하였다. 현장담당자의 안전재고 산정은 정량적이지 못한 경험에 의한 산정이기 때문에 현장 내 불필요한 적재로 인한 야적장의부족, 재고비용증가를 일으킬 수 있는 상황이었다.

재고유지비용은 단위당 가격에 대한 비율로 표시할 수 있는데 일반적으로 연간 재고유지비용의 범위는 품목가치의 20~40%로 정해진다.(정도영, 2005) 표 5는 미국이나 일본에서 재고금액에 대한 재고비용비율을 제시한 것이다. 표 5에 따라 재고유지비용은 단위당 가격에 25%수준으로 적용하여 개당 140,000원으로 한다.

5.2 리드타임과 수요량 변이에 따른 재주문시점 산정

사례 현장의 유닛 방식 커튼월에 관한 일일 소요량 및 변동, 평균리드타임과 변동은 다음 표 6과 같다.

사례 현장 조사 결과 일일 수요량은 평균이 12개이고 생산성이 가장 낮았을 때의 하루 소요량은 10개, 많았을 때 하루 소요량은 15개였다. 계산에 의해 일일 수요량의 표준편차는

이 된다. 평균 리드타임은 2일이고 가장 빨랐을 때는 1일, 가장 느렸을 때는 4일이 걸렸다. 계산에 따른 리드타임의 표준편차는

이 된다. 평균 리드타임은 2일이고 가장 빨랐을 때는 1일, 가장 느렸을 때는 4일이 걸렸다. 계산에 따른 리드타임의 표준편차는

가 된다. 서비스수준은 90%이상으로 가정하여 안전계수는 1.28를 적용한다.

가 된다. 서비스수준은 90%이상으로 가정하여 안전계수는 1.28를 적용한다.

(8) 식을 사용하여 재주문시점의 재고량은 아래와 같다.

주문량이 92개로 일정한 정량발주모형에서 재고는 이산단위이기 때문에 안전재고량은 35개가 되고 재고량이 47개가 되었을 때가 재주문시점이 된다. 따라서 자재의 첫 입고시 92개의 재고량이 공사를 진행 하면서 재고량이 47개가되는 시점에 재주문을 하면 리드타임과 일일수요량의 변이때문에 발생하는 재고부족의 위험을 줄일 수 있다. 또, 안전재고량 감소로 현장 내 적재공간을 절감할 수 있어 도심지공사의 협소한 적재장소의 문제를 해결 할 수 있다.

이 결과를 토대로 (9) 식을 이용하여 연간총재고비용을 산정하면 기존 자재관리와 제안된 재주문시점을 통한 자재관리의 경제적 적절성을 비교할 수 있다. 연간 주문비용은 동일하기 때문에 연간 재고유지비용을 비교하면 실제 현장에서 1회 주문 시 90개의 안전재고를 두며 발생한 재고유지 비용은 15,750,000원이지만 (8) 식을 이용한 안전재고량은 35개로 재고유지비용은 6,125,000원이 된다. 제안된 산식에의한 재주문시점 및 안전재고량을 산정한다면 총재고비용을 9,625,000원을 절약할 수 있다. 안전재고량 감소에 따라 재고유지비용 절감 및 적재 재고량 감소로 적재 장소의 여유의 경제적인 효과를 가져올 수 있다. 재고량이 39개 남았을 때 재주문이 이루어지면 최적의 재고관리가 가능하다.

6. 결 론

본 연구에서 정규분포와 표준정규분포의 확률적 계산을 통하여 서비스수준과 안전계수와의 밀접한 관계를 정량화하여 안전계수 산정을 산정하였다. 자재의 리드타임과 일일수요량의 변이를 고려한 재주문시점 산정으로 현장 내 경험적인 재고관리에서 계산에 의한 정량적인 재고관리방안을 제시하였고, 현장의 재고관리에 있어 재주문시점 산정에 적용이 가능하다. 또한, 기존 현장에서 관리하는 방식에 비해 정량적인 주문시점 산정에 의한 관리방식이 재고유지비용을 절감시키고 재고량의 절감으로 도심지 공사의 협소한 적재장소의 문제를 해결 할 수 있다. 또한 건설 현장에서 발생하는 환경오염의 많은 부분이 자재와 관련하여 발생하므로 합리적이고 효율적인 자재관리로 인한 자재 손실 및 관리 부분에서 발생하는 탄소 배출을 감소시킬 것으로 기대된다.

본 연구에서 재주문시점의 정량적 산정은 정량발주 모형에 국한되어 주문량이 고정되어 있다는 가정에 따라 재주문시점을 산정하게 된다. 따라서 주문량의 정량적인 산정이 불가능하다는 한계점이 있다. 추후 연구에서는 정기발주 모형의 주문량 산정 방법과 연계하여 주문량 및 주문시점의 정량화에 대한 연구가 이루어져야 할 것이다.

또, 반복성을 이용하여 고층 건설 공사에서 택트 타임에 따른 자재에 분류 및 분석이 이루어져 현재 제시한 산정식에 적용한다면 수많은 건설자재의 관리가 용이 할 수 있기 때문에 그에 관련된 사항에 대해서 추후 연구가 필요할 것이다.

Acknowledgments

본 연구는 2012년도 광운대학교 교내연구과제로서 광운대학교의 지원으로 수행되었습니다.

References

- KS Im, SH Han, DY Jung, CK Ryu, SK Choi, Inventory Management in Construction Operations Involving on-site Fabrication of Faw Materials, Journal of Korea Institute of Construction Engineering and Management, (2008), 9(1), p187-198.

- DY Jung, SH Park, SH Han, Determining the Reliable Inventory Level Using Probabilistic Inventory Model, 2005 Korean Society of Civil Engineers(KSCE) Annual Convention, (2005), p4857-4862.

- HG Kang, YS Ha, CW Im, CD Kim, JH Yu, Efficiency Analysis for RFID-based Curtain Wall of Unit Type Construction, Journal of Korea Institute of Construction Engineering and Management, (2008), 9(3), p206-213.

- JM Lee, CD Kim, JH Yu, Determination Method of Order Quantity based Dynamic Materials Information , Architectural Institute of Korea, (2009), 25(12), p145-153.

- P Alessandro, B Daria, M Riccardo, P Arrigo, Optical safety stock levels of subassemblies and manufacturing components, International journal of production economics, (2007), p147-159.

- 길선 김, 재환 김, 희탁 김, 창석 서, 윤양 어, 시정 유, 한주 유, 복주 황, 디지털 시대의 생산시스템과 SCM, 법문사, (2004).