건자재활용을 위한 축열용 다공성 미립자 상변환 물질 흡착 특성

ⓒCopyright Korea Institute of Ecological Architecture and Environment

Abstract

Both silica gel and activated carbon black particles were adopted for use as PCM absorbed porous media applicable as construction materials. To investigate usable methods for absorbing PCM into the media, they were soaked into PCM and also tested for enhancement of PCM absorption into them.

To test PCM absorption into some porous media such as both φ1 ∼ 2mm and 10 μm silica gels, and 50 μm activated carbon black, 43℃ PCM was used as a laten heat material. The method, soaking into PCM was applied to this study, and the media were moderately rotated by centrifuge to have the extra PCM flow out. DSC analysis was conducted to investigate the melting and solidifying of the PCM absorbed into the porous media.

It was found that PCM was absorbed into the porous media by over 85 wt% of all particles. In addition, it was noted that the ultrasonic vibrator was accelerating the PCM absorption into the particles to three times higher speed than simple soaking. Centrifuge was adopted to remove extra PCM sticking on the particle surfaces and extra PCM was moderately removed from the surfaces of the particles. DSC analysis indicated that the latent heat of the absorbed PCM particles was 160 J/g, and the melting temperature was approximately 40℃~50℃.

Keywords:

Construction Materials, Phase Change Material, Thermal Storage, Absorption키워드:

건자재, 상변환물질, 축열, 흡착1. 서론

다양한 소재의 잠열재는 냉난방을 위한 축열 물질로 광범위하게 활용되고 있다. 이러한 잠열재는 축열조 내에서 에너지를 저장하기 위한 물질로 널리 사용되고 있다. 이와 관련 Shama et al.(2009)에서는 건자재에서의 다양한 축열 방법과 각종 태양열 및 히트펌프 등에서 활용되고 있는 축열재로서의 연구 결과를 소개하고 있다(Banu et al. 1998; Zhang et al. 2007; Peippo et al. 1991). 재료의 특성상 용기에 담아 활용되기도 하고, 미세 크기로 미립화하여 슬러리 형태로 수송하는 방법으로 직접 냉난방에 적용되고 있다(이효진 등,2001; 이효진 등, 1999; Inaba et al., 1995).

또는 건자재에 활용되고 있는 축열재의 각종 최신 기능 및 활용법과 관련하여 Tyagi and Buddhi(2007)에서 소개하고 있다. 특히 드라이월(Shapiro et al., 2007;Bourzac, 2010; Rodriguez et al, 2013)과 석고보드(Shukla et al, 2012; Ahou et al. 2007)에 직접 흡착시켜 열 충격을 완화시켜 실내의 온도변화를 완만하게 변화하도록 응용하기도 한다(Shukla et al. 2012). 상기의 건축용 자재에 상변환 물질을 담지하기 위한 방법으로 액상의 상변환 물질을 석고보드에 직접 흡착시켜 사용하고 있으며, 이러한 방법의 문제점으로 제기되고 있는 상변환 물질이 누출되는 것을 방지하기 위하여 20-30 wt%정도로만 흡착시킨다. 또한 직접흡착 방법은 건축자재의 물리적 강도에서도 약해질 수 있는 문제점을 유발하고 있다.

이러한 단점을 보완하기 위하여 본 연구에서는 다공성 물질인 실리카겔과 발포 카본블랙 입자에 잠열재를 직접 흡착시켜 건자재와 혼합하여 사용할 수 있는 가능성을 알아보기 위하여 일차적으로 흡착제조 실험을 수행하였다. 이는 직접 상변환 물질에 담가서 흡착시키는 문제점으로 상변환 물질의 유출을 방지할 수 있는 장점을 가지고 있으며, 아울러 건자재 내부에 함유된 상변환 물질로 인하여 강도의 약화를 방지할 수 있는 장점을 가지고 있다.

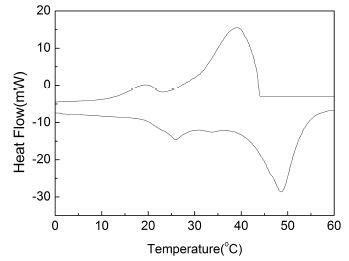

본 연구를 위하여 시중에 판매되고 있는 두 가지 크기의 실리카겔과 발포 카본블랙 입자를 선정하였다. 선정된 실리카겔과 발포 카본블랙 입자는 대표적인 다공성 입자로 표면적이 매우 넓고 물질을 흡착하는 특성이 강하며, 또한 한번 흡착하면 외부로 유출되기가 매우 어려운 물질로 알려져 있는 특징적 담체이다. 본 연구에서 사용한 상변환 물질로는 융점이 43℃이고, 잠열량이 176 J/g인 것으로 알려진 라우릭(Lauric) 지방산을 잠열재로 사용하였다. 그러나 선정된 상변환 물질이 덜 정제된 공업용 제품으로 가격이 저렴한 장점이 있다. 실제 DSC (Differential Scanning Calorimetry) 분석결과 융점이 약 40℃~50℃이고, 잠열량이 약 160 J/g으로 정제된 라우릭산 보다는 잠열량이 다소 떨어지는 것으로 확인되었다.

일반적으로 다공성 입자에 흡착시키기 위해서는 진공상태에서 흡착 시켜야하는 것으로 알려져 있다. 본 연구에서는 건자재 제조비용을 절감하기 위한 방법으로 자연흡착 방식을 시도하였다. 이와 더불어 다공성 입자에 잠열재 흡착에 대한 가속화를 위하여 초음파 진동을 가하여 흡착 시간 단축 실험을 실시하였다. 또한 제조된 미립자를 DSC 열분석을 통하여 함유된 축열량을 측정하였다.

2. 실험방법 및 결과

2.1. 다공성 입자 상변환물질 흡착실험

본 실험을 위하여 φ1~ 2mm 크기의 실리카겔과 10 μm 실리카겔, 그리고 평균입도가 50 μm인 발포 카본블랙 입자를 선정하였고, 라우릭 지방산을 잠열재로 사용하였다. 실험은 1단계로 다공성 입자를 용융된 잠열재가 담긴 용기에 충분히 잠기도록 넣었다가, 표면잔류 상변환물질의 제거를 위하여 50℃를 유지한 항온공간에서 φ1~ 2mm의 실리카겔은 자연 유출되도록 하고, 10 μm의 실리카겔은 부착된 입자 분리작업을 위해 고속 회전판 위에 충돌시켜 원심력을 이용하여 입자를 분리하도록 하였다.

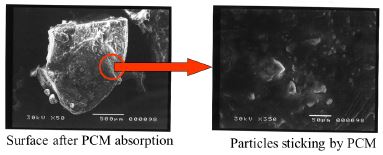

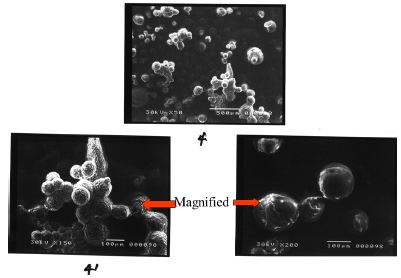

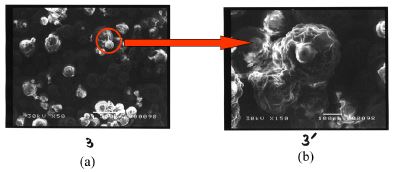

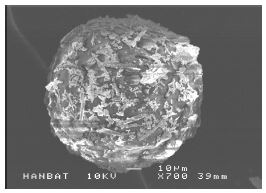

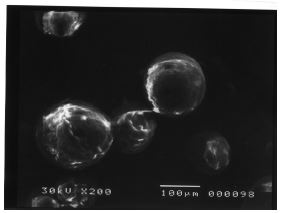

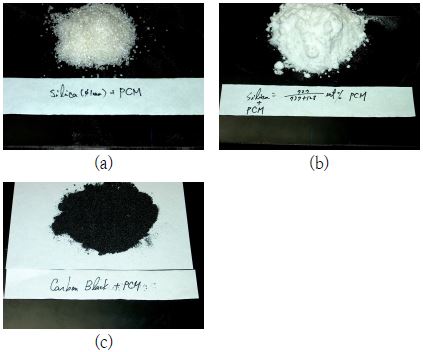

Fig. 1은 흡착 후 실리카겔과 발포 카본블랙의 각 각의 사진을 보여주고 있다. 각 입자는 외부의 누출되는 상변환 물질이 충분히 제거된 상태를 보여 주는 실험 결과이다. 입자가 큰 1 mm크기의 실리카겔 외부에 상변환 입자의 누출이 전혀 확인되지 않고 있으며, 미세입자인 10 μm 실리카겔과 50 μm인 발포 카본블랙 입자에서는 상변환 물질이 일부 잔류되어 있는 현상이 확인되었다. 상변환 물질의 잔류 물질을 정확히 확인하기 위하여 SEM (Scanning Electron Microscope) 촬영을 실시하였다. Fig. 2 ~ Fig. 4는 이에 대한 결과를 보여주고 있다. 입자의 크기가 큰 Fig. 2에서 외부 표면에 잔류 상변환 물질이 없으나, Fig. 3와 Fig. 4에는 외부 입자에 약간의 상변환 물질이 잔류하고 있음을 확인할 수 있었다. 그러나 본 미립자 자체를 석고보드나 몰탈 또는 콘크리트 등에 혼합 적용하기 때문에 활용하는 데는 크게 문제 되지 않을 것으로 판단된다.

Photographs of PCM absorbed particles: (a) 1 mm sized Silica gel, (b) 10μm Silica gel, and (c) 50μm activated carbon black

용융된 상변환물질에 실리카나 발포 카본블랙 미세입자를 충분히 흡착시키기 위하여 액상의 상변환 물질에 담가놓게 된다. 이때 입자를 일반적인 방법으로 분리하기 어렵기 때문에 원심분리 방식인 고속 회전판 충돌방식으로 입자와 상변환 물질을 분리시키게 된다.

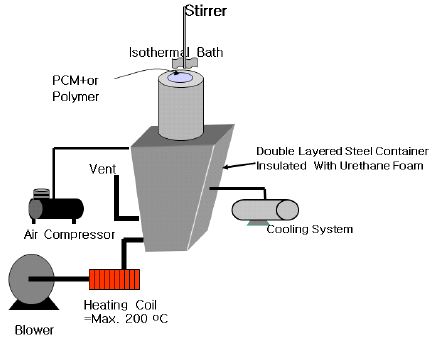

2.2. 흡착 미립자 분리장치

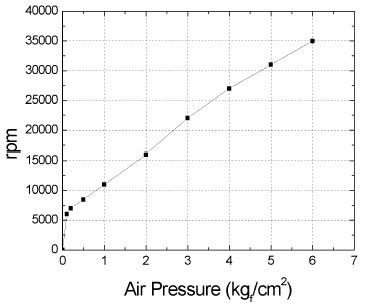

원심분리 방식은 Fig. 5에 의한 장치에서 스프레이 분사에 의해 상변환 물질을 서로 융착된 미립자를 회전판(Spinning Disk) 위에 충돌시키는 방식을 이용하였다. 이러한 방식은 분무압이나 디스크의 회전속도에 따라 분사량과 흡착된 상변환 물질의 잔류도를 결정할 수 있는 장점을 갖는다. 일반적으로 기계적인 회전체의 속도는 대략 5000-7000 rpm의 속도를 갖는다. 하지만 본 연구에 사용된 Fig. 5의 개략도에 나타난 시스템은 가열과 냉방이 가능하며, 최대 80,000 rpm을 얻을 수 있는 공기 구동방식인 초고속 회전판을 이용한 제조법을 사용하였다. Fig. 5는 잠열재 미립화장치의 개략도이다. 구성을 살펴보면, 제일 상부에는 PCM 공급용 탱크가 설치되어 있다. 탱크의 총 크기는 직경이 200 mm이고 총 길이가 600 mm인 탄소강 재질로 제작하였다. 내부의 온도를 일정하게 컨트롤하기 위하여 히터와 연계된 컨트롤 시스템이 장치되어 있다. 또한 가운데는 내부의 PCM과 혼합될 입자가 침강하는 것을 방지하기 위하여 속도 조절이 가능한 혼합장치(Agitator)가 설치되어 입자가 내부에서 골고루 분포되도록 하였다.

PCM용 공급탱크 하부에는 노즐이 장착되도록 하였으며, 제작된 노즐의 크기는 0.5 ~ 4 mm 까지 총 5종류를 제작하였으며, 이를 이용하여 디스크에 공급되는 유량이 조절되도록 하였다. PCM 공급탱크에는 T-type의 열전대가 히터와 연계되어 내부온도 제어가 되도록 하였다.

하부 챔버에는 공기 모터에 의하여 구동되는 모터가 장착되어 있으며, 최고 rpm은 부하가 걸리지 않을 때 약 80,000 rpm이 가능한 것으로 제작사에서 제시하고 있다. 챔버의 구조는 사각구조로 1.2 x 1.5 x 1.5 m3의 크기로 제작되어 있으며, 양 옆 하단에는 7 kW 용량의 히터 2대가 설치되어 있으며, 가열된 공기는 히터에 의하여 내부로 공급이 이루어지도록 되어 있으며, 내부의 온도는 상부에 고속 회전 디스크와 같은 높이에 설치된 한 개의 T-Type 열전대에 의하여 내부 온도를 ±2℃까지 조절되도록 하였다.

회전용 디스크는 직경이 20mm와 30mm인 두 개를 제작하여 입도가 PCM의 유량 및 점도에 따라 조절되도록 하였다. 또한 고속 회전시 공급된 PCM이 분사되지 않고, 미끄러지는 현상(Surfing)이 발생하는 것을 방지하기 위하여 표면에 거친 마사포(No. 8)를 부착하여 입도의 조절이 미세하도록 하였다. 이는 초기 와이어 메쉬(Wire Mesh)를 제작하려던 계획의 대안으로, 고속 회전 시 부하를 최소화하기 위한 방법으로 제시되었다.

본 연구에서 입도를 결정할 수 있는 변수로는 회전판의 크기, 노즐의 크기(유량 결정), 디스크의 회전속도(rpm)에 의하여 결정되어지며, 초기에 디스크의 크기와 노즐의 크기를 시행착오에 의하여 선정되었으며, rpm에 의하여 입도를 실리카겔 크기에 맞춰 미세하게 조절되어지도록 하였다.

Fig. 1(b)(c)에서 보여주고 있는 43℃ 융점을 갖는 라우릭산 PCM을 흡착한 미립자는 디스크의 직경이 φ20 mm를 이용하였고, 공기압이 2kgf/cm2로 설정하여 제조한 결과이다. Fig. 6에서의 공기압과 디스크 회전속도의 상관관계 실험결과, 약 15000 rpm에 의하여 제조된 것으로 생성된 입도는 500~200 μm 크기로 90%를 나타내고 있었다. 이 시스템의 장점은 다양한 용융온도대의 상변환 물질을 이용할 수 있도록 가열과 냉방을 할 수 있고, 회전속도가 빠른 공기 구동방식은 회전축간의 저항이 매우 적기 때문에 기계적 구동방식의 속도에 약 10배에 달하는 80,000 rpm의 속도를 얻을 수 있는 장점을 가지고 있다. 이를 이용할 경우 매우 미세한 입자를 얻을 수 있을 뿐만 아니라, 입자의 생산속도를 엄청난 양으로 확대시킬 수 있는 특징을 가지고 있다.

3. 결과 및 토의

Fig. 7과 Fig. 8는 고속 분리작업 후 얻어진 평균 입도가 약 50 μm인 발포 카본블랙입자와 약 10 μm의 실리카겔이 분리되어 있는 모습을 보여주고 있다. 이 발포 카본블랙 입자와 실리카겔이 완전 구형으로 분리되어 있으며, 발포 카본블랙 입자의 기공은 외부 표면적이 약 1000 m2로 제조사에서 제공하고 있다. 연구에 활용된 실리카의 표면적은 상기 발포 카본블랙과 거의 유사한 약 1000~1500 m2로 흡착된 잠열재양은 전체 무게비로 대략 85 wt%의 흡착도를 나타내고 있다. Fig. 7과 Fig. 8에 보는바와 같이 입자의 주위에는 융착 되어있는 잠열재에 의하여 도포된 형상이 나타나고 있으며, 본 연구 결과 흡착된 잠열재는 전체 무게의 약 83 wt% 이상에 이를 정도로 흡착도가 매우 좋은 것으로 판명되었다.

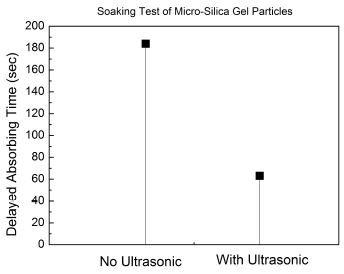

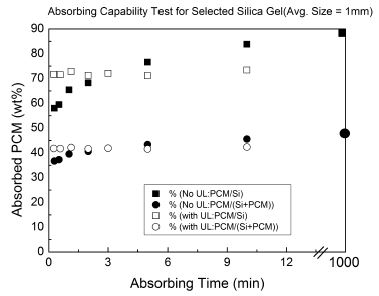

Fig. 9는 마이크로 실리카의 흡착시간을 초음파를 발생할 때와 자연 흡착시킬 때의 시간을 측정한 결과이다. 일반적으로 다공성 입자가 흡착력이 강하지만, 인위적으로 물질을 포화상태로 흡착시키기 위해서는 진공상태의 용기에서 흡착시키는 방법을 채택하고 있다. 본 연구에서는 자연 흡착방식인 용액에 직접 담그는 딥핑(Dipping or Soaking)과 초음파에 의한 강제 흡착 시키는 방식을 비교 실험을 수행하였다. 입자를 용융된 잠열재에 넣는 순간부터 완전히 입자가 잠열재에 잠겨 무게의 변화가 없는 상태까지 시간을 측정하였다. 초음파를 이용하여 강제적으로 흡착시키는 방식이 자연흡착식보다 약 3배의 빠른 흡착이 완료되는 것으로 확인 되었다. 시간적으로는 60 sec와 180 sec 가량의 시간차로 잠열재 흡착양이 증가할 경우 초음파를 이용하는 방법의 효과가 더욱 커질 수 있음을 확인하였다.

Fig. 10는 입도가 약 1mm인 비교적 큰 입자에 대한 흡착시간에 따른 흡착량을 측정한 실험결과이다. 상기와 같이 초음파의 진동이 작동되고 단시간에 PCM을 흡착시켜 포화상태로 가져감을 확인하였고, 이후에는 더 이상 무게의 변화가 발생치 않음을 보여주고 있다. 즉 초음파를 사용할 경우, 초기에 가용 용량의 잠열재가 완전히 흡착이 완료되며, 그 후에는 더 이상 흡착이 진행되고 있지 않음을 의미한다.

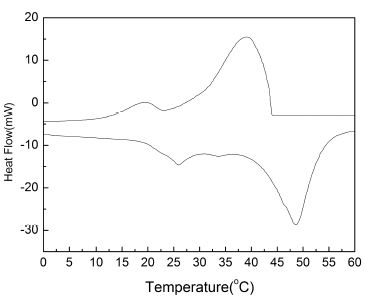

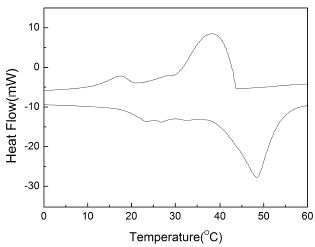

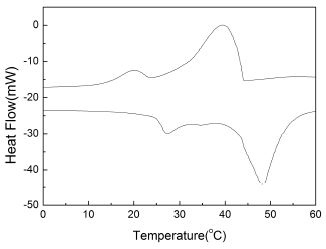

입자에 흡착된 다공성 입자의 흡착된 상변환 물질의 에너지양을 측정하기 위하여 DSC 분석한 결과를 Fig. 11~ Fig. 13에 보여주고 있다. Fig. 11에 흡열(용융,-)과 발열(응고,+)시 온도를 살펴보면, 흡열시에는 약 150 J/g의 잠열이 흡수되고, 약 38℃에서 용융를 시작하여 48℃까지 지속적으로 상변환이 발생되고 있다. 발열 시에는 160 J/g의 열을 방출하며, 45℃ 부근에서 응고가 시작되어 30℃까지 지속됨을 보여주고 있다. Fig. 12는 미세 실리카겔 89 wt% 잠열양에 대한 실험결과로 흡열시 138 J/g, 발열 시 154 J/g 으로 측정되었으며, 용융과 응고 시의 온도 범위는Fig. 11의 큰 실리카와 큰 차이가 없는 것으로 측정되었다. Fig. 13의 83 wt% 카본 블랙의 경우에는 흡열과 발열 시 각각 137J/g과 139 J/g 으로 큰 차이를 보이지 않고 있으며, 온도는 다른 입자와 크게 다르지 않는 것으로 확인되었다. 상기 결과와 비교하기 위하여 100%의 PCM에 대한 측정한 결과를 Fig. 14에 보여주고 있다. 온도 대는 다른 흡착된 결과와 크게 다르지 않지만, 잠열양은 흡열시 150 J/g, 발열시 160 J/g 을 나타내고 있다. DSC 분석결과를 Table 1. 에 요약하였다. Table 1.에서 보면 큰 실리카 입자는 충분한 양의 상변환 물질이 흡착되었고, DSC 측정 시 약 3~4분의 측정시간동안 내부의 PCM 물질에 전달이 된 반면, 카본블랙은 열전도도가 낮아 같은 시간동안 열 공급이 약간 떨어지는 것으로 나타나고 있다. 용융과 응고 시간대의 온도는 재질에 관계없이 거의 일치하는 것으로 측정되었다.

4. 결론

본 연구에서는 다공성 미립자인 실리카겔과 활성카본입자를 활용하여 건축 재료로 잠열재 흡착 소재로서 활용가능성을 확인하기 위하여 흡착도 실험을 수행하였다.

- 1) 실리카겔의 평균입도는 1 mm와 10 μm인 두 가지와 활성카본은 50 μm 크기와 표면적이 1000~1500 m2인 입자를 활용하였다.

- 2) 흡착 가속화를 위하여 초음파 진동자를 활용하여 실험하였다. 초음파를 활용할 경우 흡착시간이 약 1/3로 단축되는 것이 확인 되었다.

- 3) 실리카겔 및 카본블랙에 흡착된 상변환 물질양은 총 무게의 85 wt%이상 흡착되었다.

- 4) 1 mm 크기의 실리카겔은 항온조에 장시간 놓는 것만으로도 잉여 상변환 물질을 제거할 수 있었다.

- 5) 미세크기인 실리카겔 10 μm와 50 μm 활성카본 입자에서는 잉여 PCM 물질을 제거하기 위하여 원심분리 방식을 작동시켜야 하고, 이때에도 외부에는 과잉의 상변환 물질이 잔류함에도 불구하고 입자가 서로 쉽게 분리되는 것으로 확인 되었다.

- 6) DSC 측정결과 약 130 J/g ~ 160 J/g의 잠열 양과 평균 40℃ 부근의 융점을 나타내고 있음을 확인하였다.

에너지절감 및 실내 온열 쾌적도를 증대시킬 수 있는 환경 친화적 건축물에서 실내의 외기온도 영향을 최소화시키기 위한 방안으로 단열성능을 증대시키고, 축열 특성을 갖는 건자재를 이용하여 실내의 적정온도를 장시간 지속적으로 유지시킬 수 있는 많은 실증 실험에 집중적으로 연구되어 오고 있다. 본 연구는 축열 성능을 갖는 건자재에 적용할 목적으로 다공성 담체 물질에 상변환 물질을 흡착한 후 분리 제조하는 실험을 수행한 연구결과이다. 1단계의 흡착 및 제조의 기술적 문제를 해결하는데 연구가 수행되었고, 추가적 수행하여야 할 연구과제로 건자재 제조를 위한 시제품을 제조하는 것이다. 이때 건자재의 기본 소재와 PCM 흡착 미립자의 혼합 최적화를 찾는 작업이 수행되어야한다. 적용 대상 건자재로는 콘크리트나 석고보드 같은 소재와 혼합하여 사용하는 것을 목표로 한다.

이와 더불어 다양한 종류의 건자재에 대한 적용 연구와, 이때 발생할 수 있는 소재의 물리적 특성에 따른 최적 조합을 찾아야하는 추가적인 연구가 수행되어야 할 것으로 여겨진다. 또한 본 연구의 실용화를 위해서는 소재의 용도에 따른 혼합비율과 목적에 맞는 축열량 및 강도 등이 소재의 특성에 맞춰 확인되어야할 항목들이다. 그리고 소재의 사용 목적에 적합한 상변환 물질을 찾는 추가적인 실험도 아울러 실시되어야 할 것으로 여겨진다.

References

- Shama, A, V.V., Chen, C.R., and Buddhi, B., Review on thermal energy storage with phase change materials and applications, Renerwable and Sustaintable Reviews, Vol. 15, (2009).

-

Banu, D., Feldman, D., Hawes, D., Evaluation of thermal storage as latent heat in phase change material wallboard by differential scanning calorimetry and large scale thermal testing, Thermochimica Acta, Vol 317, (1998).

[https://doi.org/10.1016/s0040-6031(98)00368-2]

- Zhang, Y., Zhou, G., Lin, K., Zhang, Q., Di, Hongfa, Application of latent thermal energy storage in building: State-of-the-art and outlook, Building and environment, Vol 42, (2007.).

-

Peippo, K., Kauranen, P., Lund, P., Multicomponent PCM wall optimized for passive solar heating, Building and environment, Vol 17, (1991).

[https://doi.org/10.1016/0378-7788(91)90009-r]

-

이효진, 이재구, “축열 물질로서의 MicroPCM에관한 특성연구”, 설비공학회 논문집, 제 13권(2호), (2001).

Lee, Hyo-Jin, and Lee, Jae-Goo, “Experimental study on the microencapsulated phase change materials as a thermal storage medium”, Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol. 13(No. 2), (2001). -

이효진, 이승우, 이재구, “MicroPCM의 유체역학적 특성연구”, 설비공학회 논문집, 제 11권(4호), (1999).

Lee, Hyo-Jin, and Lee, Sung-Woo, and Lee, Jae-Goo, “Fluid dynamical characteristics of the microencapsulated phase change materials”, Korean Journal of Air-Conditioning and Refrigeration Engineering, Vol. 11(No. 4), (1999). - Inaba, H., Fujisaki, M., & Morita, A., Evaluation of thermophysical properties of fine latent heat storage and water mixture, the 16th Japan Symposium on Thermophysical Properties, Vol. 16, (1995).

-

Tyagi, V. V., and Buddhi, D., PCM thermal storage in buildings: A state of art, Renewable & Sustainable Energy Reviews, Vol. 11, (2007).

[https://doi.org/10.1016/j.rser.2005.10.002]

- Shapiro, M., Feldman, D., Hawes, D., and Banu, D., PCM thermal storage in drywall using organic phase change material, Passive Solar J., Vol. 4, (1987).

- Bourzac, K., Meltings drywwall keeps rooms cool, MIT Technology Review, (2010).

-

Rodriguez-Ubinas, E., Arranz, B., Vega Sānchez, S., and Gonzālez, Influence of the use of PCM drywall and the fenestration in building retrofitting, Energy and Buildings, Vol. 65, (2013).

[https://doi.org/10.1016/j.enbuild.2013.06.023]

-

Shukla, N., Fallahi, A., and Kosney, J., Performance characterization of PCM impregnated gypsum board for building applications, Energy Procedia, Vol 30, (2012).

[https://doi.org/10.1016/j.egypro.2012.11.044]

-

Zhou, G., Zhang, Y., Wang, Z., Lin, K., and Xiav, W., An assessment of mixed type PCM-gypsum and shape-stabilized PCM plates in a building for passive solar heating, Solar Energy, Vol. 81, (2007).

[https://doi.org/10.1016/j.solener.2007.01.014]

-

Shukla, N., Fallahi, A., & Kosny, J., Performance characterization of PCM impregnated gypsum board for building application, Energy Procedia, Vol 30, (2012).

[https://doi.org/10.1016/j.egypro.2012.11.044]