해상풍력 발전기용 초고강도 그라우트 개발을 위한 기초적 연구

ⓒ Copyright Korea Institute of Ecological Architecture and Environment

Abstract

The annual average of energy sources is continuously increasing at a rate of 5.8%, and particularly, the power generation proportion of new/renewable energy is increasing significantly. Furthermore, South Korea has established a national energy master plan for 2008–2030 and is aiming at obtaining approximately 11% of total energy production from the wind turbine sector. Although offshore wind turbines are similar to wind turbines installed on land, they require materials with excellent dynamic properties and durability to prevent damage due to seawater at the lower parts and connecting parts. The lower parts of wind turbines are submerged in seawater, and the upper and lower parts are connected by filling the connecting part with grout.

This paper describes the test results of the process of determining the mix ratios to develop ultra-high grout for offshore wind turbines. There is virtually no relevant technology regarding grout for offshore wind turbines in South Korea that can be referenced for the process of determining the mix ratios. Therefore, tests were conducted for determining compression strength, elastic modulus, flexural strength, density, constructability (floor test), and early strength by referencing a high-performance grout produced in South Korea, and the mixing process for achieving the goal strengths was described using the Korean Industrial Standards (KS) as the reference.

Keywords:

Offshore wind power generator, Anhydrous gypsum, High speed hardening Calcium-Sulfo-aluminate Admixture키워드:

해상풍력발전기, 무수석고, 속경 CSA1. 서론

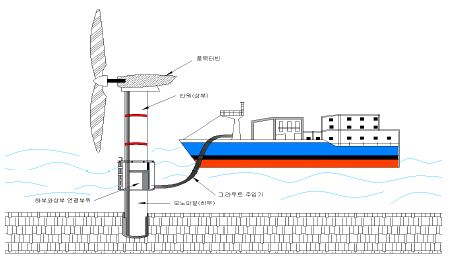

최근 들어 해상풍력발전기가 개발되면서, 해상풍력발전기의 기초부위에 대한 관심이 높아지고 있다. 특히 해상풍력발전기의 70%이상이 모노파일을 기초로 사용하고 있으며, 해상풍력발전기의 모노파일과 타워를 연결하는 연결부위(Transition piece)를 그라우트로 충진하고 있다.

Figure 1. 과 같이 모노파일을 사용하는 해상풍력발전기는 전기의 용량에 따라서 다양하지만, 현재 많이 사용하고 있는 2MW 터빈을 갖는 해상풍력발전기의 경우에 터빈의 무게만 300t이고, 바다의 심도가 30-40m인 바다위에 설치하게 된다. 모노파일의 하부와 상부를 연결하는 연결부위는 지름이 약 4m이고, 철판의 두께가 57-37mm인 것을 사용하고, 자체무게가 약 120t이 넘으며, 모노파일의 하부와 상부의 연결부위는 주로 배가 접안하는 용도 등으로 사용하고 있다.

모노파일은 공장에서 제작한 후에 현장으로 운반해서 조립하게 되는데, 모노파일 연결부위의 시공순서는 우선 유압잭을 이용해서 하부 위쪽 연결부에 상부를 거치(유압잭을 이용)한 후에 볼트로 고정하고, 하부와 연결부위 사이에 그라우트를 충진한 후에 고무로 연결부위를 씰링하는 공정으로 이루어진다1),2)

신생에너지 활용에 대한 관심이 높아지면서 풍력발전기의 시공이 늘어나고 있으며, 원만한 시공을 위해서 해상풍력발전기용 그라우트의 품질이 필수적인 기술로 자리를 잡고 있으나, 현재 국내에서 사용하고 있는 일반 토목․건축용 그라우트를 해상풍력발전기용으로 사용하기에는 외국제품에 비해서, 역학적 특성 및 내구성이 현저히 떨어지므로 이에 대한 기술개발이 절실히 필요한 실정이다3),4).

일반적으로 2MW 해상풍력발전기를 가동하기 위해서 약 300t의 해상풍력발전기 무게에 타워상부의 자중(120t 이상)이 추가되면서 연결부위 하중이 하부로 전달된다. 따라서 해상풍력발전기용 그라우트는 기존에 사용하고 있는 그라우트(압축강도는 35MPa)에 비해서 품질이 현저히 우수한 100MPa 이상의 그라우트를 사용해야 하고, 자기수축이 없으며, 피로하중 등 역학적 특성에 대한 저항성이 우수해야 한다5). 국내 표준에 적합한 그라우트는 역학적 특성에 대한 기준 및 체적변화에 대한 기준, 그리고 내구성에 대한 규정이 정립되어 있지 않기 때문에 해상풍력발전기용 그라우트로 사용하기 어려운 점이 현실이다.

이에 본 연구에서는 초고강도 및 조강이고, 피로강도 및 파괴에너지에 대한 저항력이 우수하며, 시공성이 기존 그라우트보다 향상된 해상풍력발전기용 초고강도 그라우트를 개발하는 것을 목표로 한다.

2. 사용재료 및 실험방법

압축강도 100MPa 이상 초고강도 그라우트를 개발하기 위해 4개월 동안 10여 차례 이상의 시행착오를 거쳐 적절한 배합을 선정한 후, 3일 압축강도가 30MPa 정도의 배합을 대상으로 지속적으로 28일까지 압축강도를 추정하였다.

2.1. 사용재료

조강시멘트 보다 경화가 빠른 초조강 시멘트는 수화 활성도가 높은 규산3칼슘의 혼합양이 많으며, 보통포틀랜드 시멘트의 7일 강도를 1일 만에 발현시키는 시멘트로 조기강도를 증가시키기 위하여 사용하였다. 또한 수화 촉진성능을 위하여 속경 CSA, 무수석고를 사용하였으며, 분체량 조절을 통한 강도 개성을 위하여 실리카흄 및 고로슬래그 미분말을 사용하였다.

Table 3.은 속경 CSA의 물리화학적 성질을 나타낸다.

Table 4.는 무수석고의 물리화학적 특성을 나타낸 것이다.

Table 5.는 실리카흄의 물리화학적 특성을 나타낸 것이다.

2.2. 실험방법

본 연구는 해상풍력발전기용 초고강도 그라우트 개발을 위한 실내실험으로 풍력발전기 내부의 충진재료로써의 적합성을 판정하기 위해 기본적인 물성을 확인하였다. 각 실험 방법은 KS기준에 의거하여 실시하였으며, 보든 실험편은 실험조건 및 측정일자에 따라 각각 5편씩 제작하였으며, 가장 높은 결과와 낮은 결과를 제외한 3개의 실험결과를 산술평균하여 실험값으로 제시하였다.

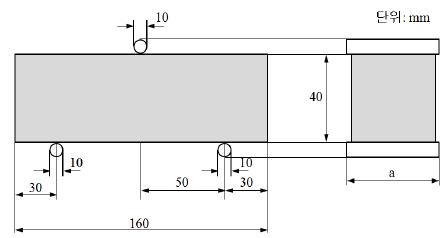

KS F 4042의 기준에 의거하여, 40 × 40 × 160의 빔 몰드를 사용하여 풍력 발전기용 그라우트 측정용 시편을 제작하였다. 빔 몰드는 온도는 20±1℃, 습도 70±5%의 일정한 조건에서 제작하였으며, 양생 후 시편을 쉽게 분리하기 위해 빔 몰드 내부에 그리스를 도포하였다. 압축강도 시험은 KS L ISO 679의 시험 방법에 의하여 만능재료시험기(U.T.M)에서 실시하였다.

KS F 4042의 기준에 의거하여, 제작된 시편의 압축강도를 참고로 하여 탄성계수를 결정하였다.

Figure 2. 는 휨강도 측정시의 하중을 가하는 상태를 나타내고 있으며, 시험기는 100mm±0.5mm로 나뉘어져 있는 공간에 지름이 10mm±0.5mm인 2개의 강제 지지용 롤러 및 일 2개의 중심에 위치하는 같은 지름의 제 3의 강제 하중용 롤러로 구성되는 휨 장치를 갖는다. 이 롤러의 길이 a는 45~50mm로 하였다.

KS M 0602에 의거하여 절삭기계를 사용하여 시험체를 알맞은 크기(4×4×4cm3)로 절삭하고, 이후 24시간 105℃의 건조로에서 24시간 이상 건조시켜 절대건조상태로 만든다. 건조시킨 시험체를 데시케이터 안에 넣어 진공상태에서 실온이 되었을 때의 중량을 측정하였다.

KS F 2476 의거하여 플로우 시험을 실시하였으며, 조기강도는 압축강도의 1일 강도로 하며 측정 방법은 압축강도 시험방법과 동일하게 실시하였다.

3. 배합설계 및 실험 내용

해상풍력발전기용 그라우트에 적용하기 위해선 아직 관련기술에 대한 발전이 필요한 상황이다. 현재 국내에서 생산되고 있는 고성능 그라우트는 압축강도가 최대 70MPa까지 발현되고 있으며, 해상풍력 발전기용 그라우트의 성능에는 크게 미치지 못하는 형편이다.

시중에 판매되고 있는 제품보다 강도 및 내구성이 우수한 고성능 해상풍력 발전기용 그라우트를 개발하기 위한 기초적인 단계로서, 그라우트를 다양한 결합재와 혼화재료를 이용해서 목표 강도에 도달한 최적의 배합비를 도출하기 위해 시험배합을 실시하였다.

시험배합은 1~4 단계로 하였으며, 각 단계별로 원료의 범위 내에서 배합비를 조절하여 배합 후 플로우, 압축강도, 탄성계수, 휨강도 등을 측정하여 그 결과를 표시하였다.

주요 배합 구성은 각 단계별에 표시되어진 Table과 같이 주원료와 잔골재, 기능향상 첨가제로 구성되며, 주원료는 Binder로 시멘트와 고로슬래그로 하였으며, 잔골재는 입경 5mm인 규사를 사용하였고, 기능향상 첨가제로 고유동화제, 속경 CSA(Calcium Sulfo-aluminate Admixture : 이하 CSA), 소포제로 하였다.

3.1. Step 1

기존의 S사 및 예비 실험 결과의 그라우트는 압축강도만으로 평가했을 경우, 조기강도인 1일 강도가 낮으며, 28일 강도 역시 100MPa에 미치지 못하는 결과를 나타냈으며, 비교대상인 기존 상용제품의 경우, 조기강도인 1일 강도는 높게 측정되었으나, 28일 강도는 낮은 결과를 나타내었다.

따라서 개발제품인 해상풍력발전기용 초고강도 그라우트는 기존에 사용하고 있는 그라우트보다 설계강도인 28일 압축강도를 증진시키기 위해서 시멘트의 양을 증가시키고, 분말도가 높은 실리카흄 및 슬래그 미분말을 혼입하여 Table 9. 과 같은 배합으로 해상풍력그라우트용 그라우트를 제조하였다. 각 재료는 일정한 혼합비율을 주어서, 혼합비율이 강도에 미치는 영향을 고려하였다.

3.2. 2 단계

본 배합의 경우 조기강도를 증진시키기 위해서 배합 1에 사용한 시멘트 결합재 대신에 속경 CSA(High speed hardening CSA: 이하 HSH-CSA)와 무수석고를 이용하였다. HSH-CSA와 무수석고는 초기에 많은 양의 에트린자이트를 생성함으로 초기강도가 증진되는 것으로 보고되고 있다. 그러나 많은 양을 사용하면, 그라우트의 급속한 팽창을 유도함으로 심한 균열을 발생시킬 수 있기 때문에 범위를 정하여 혼입하였다.

Table 10. 의 2 단계는 배합비로서 각 재료는 일정한 혼합비율을 주어서, 혼합비율이 강도에 미치는 영향을 고려하였다.

3.3. 3 단계

Step 2보다 조기강도를 증진시키고, 장기강도를 높이기 위해서 HSH-CSA와 무수석고의 비율을 조정하고, 실리카흄을 첨가해서 배합비를 조정 하였다. HSH-CSA와 무수석고의 비율은 에트린자이트 생성량과 밀접한 관계가 있으므로 초기강도 및 장기 강도를 지배하고, 실리카흄은 강도증진을 위해서 많이 사용하는 혼화재로 현재 고강도 및 고내구성 그라우트 제조에 많이 사용하고 있는 재료이다. Table 9. 의 2 단계보다 장기강도를 증진시키기 위한 배합비로서 각 재료는 일정한 혼합비율을 주었으며, 혼합비율이 강도에 미치는 영향을 고려하였다.

3.4. 4 단계

3단계보다 조기강도를 증진시키고, 장기강도를 높이기 위해서 초속경시멘트를 사용하였으며, HSH-CSA와 무수석고의 비율을 다소 조정하고, 실리카흄의 비율을 증가시켜, 장기강도를 높였다. Table 9.의 3 단계보다 강도를 증진시키기 위한 배합비로서. 각 재료는 일정한 혼합비율을 주어, 혼합비율이 강도에 미치는 영향을 고려하였다.

4. 실험 결과 및 고찰

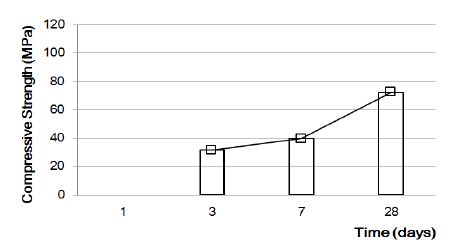

4.1. 1 단계 실험결과

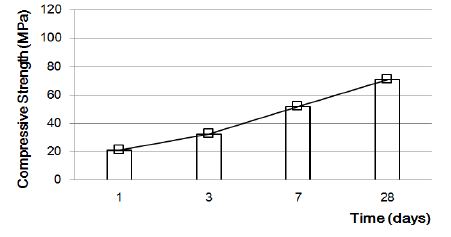

1단계 배합조건(Table 8)의 경우, 조기강도 (1일 압축강도)는 그라우트가 굳지 않아 강도 측정이 불가능 했으며, 3일은 30-50MPa, 7일은 40-60MPa, 28일은 70-80MPa로 기존에 시중에 판매되고 있는 그라우트에 비해서 28일 강도가 약 10MPa이 증진되었으나, 조기강도가 현저히 떨어지는 것으로 확인 되었다. Figure 3. 는 압축강도 시험결과를 나타낸 것이다.

휨강도의 경우 3일, 7일, 28일에서 압축강도의 10%내로 강도가 발현되었다. 시공성 측면에서 KS기준에 의하면 그라우트의 경우 플로어치가 220mm 이상으로 규정되어있으나 90mm~110mm로 기준보다 현저히 떨어지는 것이 확인 되었다. 그라우트의 경우 타설 시 펌프를 이용하기 때문에 유동성이 중요하므로 시공연도를 높이기 위해 유동성의 증진이 필요한 것으로 확인 되었다.

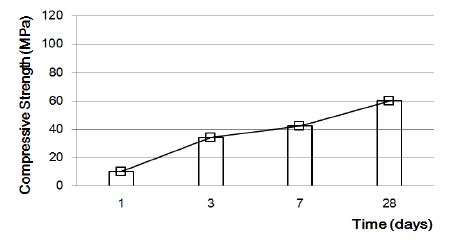

4.2. 2 단계 실험결과

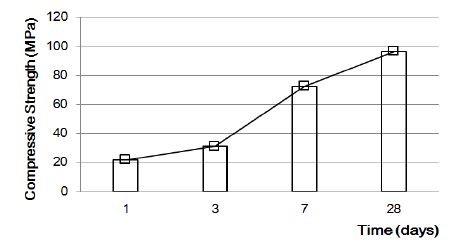

시험결과 초기강도(1일)는 10-30MPa으로서 보통시멘트만 사용하는 경우와 비교하여 초기강도가 현저히 증진되는 것을 확인하였다. 3일은 40-50MPa이고, 7일은 40-60MPa, 28일은 60-80MPa로서 1 단계 배합에 비해 에틀린자이트의 초기 생산량 증가로 인하여 초기강도는 증진되었지만, 28일 강도가 감소되는 경향이 확인 되었다. 이는 초기 수화생성물의 발생량 증가에 따라 팽창량 또한 증가되어 내부 천이대의 마이크로 크랙의 양이 다소 증가된 것으로 판단된다.

1 단계에서 기준 이하의 플로어 치를 확보하기 위해 배합비에 고유동화제의 양을 늘린 결과 플로어치가 220mm이상으로 기준에 만족하였다. 압축강도 시험결과를 Figure 4. 에 나타내었다.

4.3. 3 단계 실험결과

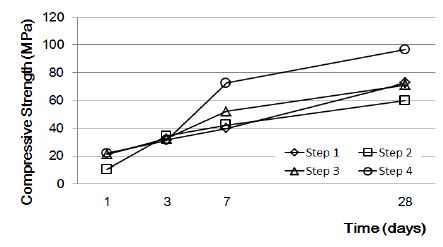

Figure 5. 와 같이 배합 후에 압축강도 시험(KS L ISO 679)을 측정한 결과 초기강도(1일)는 20-40MPa으로서 2단계에 비해서 조기강도가 다소 증가하였으며, 3일은 30-50MPa, 7일은 50-60MPa, 28일은 70-90MPa로서 28일 강도 또한 다소 증가한 된 것을 확인하였다.

4.4. 4 단계 실험결과

배합 실시 후 압축강도 시험을 시행한 결과 초기강도(1일)는 20-40MPa, 3일은 30-50MPa로서 초기강도는 Step 3과 큰 차이가 없는 것으로 나타났다. 그러나 7일은 70-90MPa, 28일은 90-100MPa로서 28일 강도는 3 단계에 비해서 증가된 것을 확인 할 수 있었다. 이는 2 단계와는 달리 실리카퓸이 치환되어짐에 따라 분말도가 높아지고 이에따른 수화반응으로 인해 내부 구조가 더욱 치밀해진 결과라도 생각된다.

4 단계는 본 연구에서 목표로 하고 있는 물성치에 부합되는 결과를 나타냈으며, 본 연구에서는 이 최종 배합을 기준으로 기존 상용 그라우트 제품과 물리적 특성을 비교 검토 하였다. 4 단계 배합의 압축강도 시험결과는 Figure 6.에 나타내었다.

4.5. 5 단계 실험결과

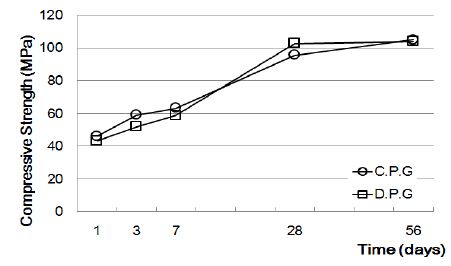

4 단계의 배합을 근거로 하여 배합비를 결정하고, 1일, 3일, 7일, 28일, 56일의 압축강도를 측정하였다. Figure 8.에 나타난 바와 같이 개발 그라우트의 28일 압축강도가 102.6MPa로 나타나 목표치를 달성하였다. 또한, 현장에 판매되는 상용제품도 동일한 조건으로 압축강도를 측정한 결과 개발제품과 유사한 결과를 보여주었다. 압축강도 실험결과를 Figure 9. 에 나타내었다.

Compressive strength test results of the Step 5D.P.G : Commercial products groutC.P.G : Development products grout

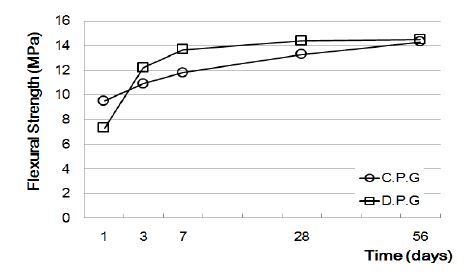

Figure 7. 에 나타난 바와 같이 개발 그라우트의 28일 휨강도가 14.4MPa로 나타나 목표치인 8MPa 보다 상회하는 값을 보여주었다. 또한, 현장에 판매되는 상용제품도 동일한 조건으로 휨강도를 측정한 결과 개발제품과 유사한 결과를 보여주었다.

탄성계수는

로 결정된다.

본 연구에서는 실험 시 파괴될 때 압축변형도를 측정하기 위한 변형게이지를 부착할 수 없어 콘크리트 압축강도에 대한 탄성계수값은 Equation (1)로 계산하였다.

| (1) |

압축강도는 시험성적서에 나타난 값을 기준으로 계산한 결과, 40.6GPa로 나타나 개발목표치(40GPa)를 상회하는 값을 보여주었다.

5. 결 론

본 연구는 해상풍력 발전기용 초고강도 그라우트 개발을 위한 기초적 연구로서 단계별 배합 조정을 통해 기존 상용 그라우트 대비 물리적 성능이 우수한 배합을 개발하기 위한 단계별 실험을 실시하여 다음과 같은 결론을 얻을 수 있었다.

- ⋅강도 증진의 효과를 위해 실리카 흄 및 고로슬래그 미분말을 병합 사용하는 경우, 조기강도 증진에 효과가 있으나 장기강도 증진에 다소 문제가 발생하는 것으로 확인 되었다.

- ⋅조기강도 확보를 위해 HSH-CSA 및 무수석고를 사용하는 경우 조기강도 확보는 가능하나 초기 수화생성물의 급격한 증가로 인해 생기는 내부 마이크로 크랙의 영향에 따라 장기강도에 문제가 발생하므로 사용 비율의 세심한 고려가 필요한 것으로 확인 되었다.

- ⋅최종배합은 속경 CSA와 무수석고의 경우 25%, 실리카퓸의 경우 6.5%, 규사 40%의 범위에서 본 연구에서 목표로 하는 100MPa 급 초공도 해상풍력 발전기용 그라우트 배합을 개발하였다.

Acknowledgments

This work (Grants No. C0141705) was supported by Business for Cooperative R&D between Industry, Academy, and Research Institute funded Korea Small and Medium Business Administration in 2013.

References

- Min-Cheo Han, Ri-Fan Song, Autogenous Shrinkage and Fundamental Properties of the High Strength Mortar Containing Waste Vegetable Oil, Korean Recycled Construction Resource Institute, (2010), 5(1), p97-102.

-

Sang-Hyuk Oh, Autogenous Shrinkage Properties of High Strength Alkali Activated Slag Mortar, Korean Recycled Construction Resource Institute, (2014), 2(1), p60-65.

[https://doi.org/10.14190/JRCR.2014.2.1.060]

-

Xiantang Zhang, Studies on forecasting of carbonation depth of slag high performance concrete considering gas permeability, Applied Clay Science, 79, p36-40, (2013).

[https://doi.org/10.1016/j.clay.2013.02.020]

- Kwang-Su Jang, Flexural Behavior of Reinforced Concrete Beams Exposed to Freeze-Thawing Environments, Journal of the Korea institute for Structural Maintenance Inspection, 13(6), p126-134, (2009, Nov).

- Cheol Park, An Experimental Study on the Resistance to Surfuric Acid Attack in Concrete of Using Low Heat Blended Cement, Korea Concrete Institute, (2013), p31-32.