탄소저감요소를 적용한 건설재료의 환경영향평가 비교 연구 : 콘크리트 제품 생산단계에서의 지구온난화 영향을 중심으로

ⓒ Copyright Korea Institute of Ecological Architecture and Environment

Abstract

Environmental impact assessment techniques have been developed as a result of the worldwide efforts to reduce the environmental impact of global warming. By using the quantification method in the construction industry, it is now possible to manage the greenhouse gas is to systematically evaluate the impact on the environment over the entire construction process. In particular, the proportion of greenhouse gas emissions at the production stage of construction material occupied is high, and efforts are needed in the construction field.

In this study, intended for concrete products for the construction materials, by using the LCA evaluation method, we compared the results of environmental impact assessment and carbon emissions of developing products that have been applied low-carbon technologies compared to existing products. As a result, by introducing a raw material of industrial waste, showed carbon reduction. Through a comparison of the carbon emission reduction effect of low-carbon technologies, it is intended to provide academic data for the evaluation of greenhouse gases in the construction sector and the development of low-carbon technologies of the future.

Keywords:

CO2 Emissions, CO2 Reduction, Concrete, Environmental Impact Assessment키워드:

탄소배출량, 탄소배출 감축량, 콘크리트 제품, 환경영향평가1. 서론

1.1. 연구의 배경 및 목적

지구온난화로 인한 환경영향을 줄이기 위한 세계의 관심은 이러한 현상이 환경적으로 어떤 영향을 끼치는지 정량적으로 평가하고 이를 개선하는 기술의 발전을 가져왔다.

이에 따라, 온실가스 저감을 위한 세계 각국의 정책적 노력도 활발히 진행되고 있으며, 특히 우리나라의 건설 산업은 국가 기간산업으로서 전체 재료소비의 약 48%, 에너지소비의 40%을 차지하고 있기에 이에 따른 환경부하를 경감하기 위한 노력이 절실히 요구되고 있다. 이 중 건설재료의 생산단계에서 발생하는 CO2 배출량은 건축부문의 경우 약 1/4를 차지하고 있으며 이는 시공 및 해체 과정까지의 CO2 배출량에 영향을 미치게 된다.[1]

이에 본 연구는 건설재료 생산단계에서의 CO2 배출 저감을 위한 노력의 일환으로써, 주요 건설재료인 콘크리트 제품을 선정하여 생산단계에서 탄소배출을 저감하기 위해 산업부산물 사용 등 요소기술을 적용한 개발 제품의 CO2 배출량을 산정하였다. 이를 기준 제품과 비교함으로써 제품의 투입재료 중 산업부산물의 사용 비율에 따른 CO2 배출 감축효과를 비교 분석하고자 한다.

1.2. 연구의 방법 및 범위

본 연구는 평가대상으로 선정된 콘크리트의 탄소배출량 산정을 위해, 국제표준 ISO 14025(제3유형의 환경라벨링)의 평가방법인 전과정평가(Life Cycle Assessment, 이하 LCA) 기법을 이용하여 대상의 환경영향평가 결과를 도출하였다. 이 때, 국가 LCI DB 제·개정 및 국내 탄소(환경)성적표지 인증제도에 활용되는 TOTAL 프로그램을 동일하게 사용하여 6대 환경영향 결과를 도출하였으며, 이중 “지구온난화 영향”에 대한 값을 활용하여 콘크리트의 제조전단계 및 제조단계에서의 탄소배출 및 저감에 대한 정량적인 데이터로 활용하였다.

평가대상은 건축물에서 주요 구조재료인 콘크리트 제품으로서, 각 제품별 투입 원자재의 채취 및 수송, 생산과정에 이르는 “cradle to gate(원료채취부터 제품의 출하까지)” 의 시스템경계 내에서 생산 공장의 현장데이터를 수집하되, 탄소저감 요소 기술을 적용한 제품과 기준 제품에 대한 현장 활동데이터를 직접 수집하였다. 탄소배출량 산정을 위한 탄소배출계수는 국가 LCI DB를 활용을 우선으로 하되, 부재한 DB의 경우, 해외 DB 및 탄소성적표지(탄소배출량)를 참조하였다.

2. 기존 콘크리트 제품의 환경성 선언

2.1. 국내 콘크리트 제품의 환경성 선언

우리나라의 대표적인 제3유형의 환경성선언 제도인 탄소성적표지제도는 환경부 산하 한국환경산업기술원에서 운영하고 있으며, 현재까지 190개 기업, 348개 사업장, 1,681개 제품이 인증을 받은 것으로 나타났다(2015년 1월 30일 기준).

인증 대상제품을 생산재, 에너지비사용 내구재, 비내구재, 서비스, 에너지사용 내구재로 구분하고 있으며, 건설재료 및 자재의 경우 생산재에 해당하므로 제품 생산을 위한 자원 생산단계, 1차 원료 생산단계 및 제품 제조단계까지를 시스템경계로 한다.

표 1은 현재 탄소배출량 인증을 받은 콘크리트 제품의 탄소성적보고서를 바탕으로 제조전단계 및 제조단계로 구분하여 정리한 것이며, 탄소배출 비율은 제조전단계에서 11%, 제조단계에서 89% 비율로 탄소배출이 일어난다는 것을 확인할 수 있다. 이는 주요 투입원료를 제품의 제조단계에 투입되는 것으로 산정한 것에 기인하는 것으로 판단된다.

2.2. 건설자재의 탄소배출 저감을 위한 요소기술

탄소성적표지 인증 제품에 적용된 저탄소 기술로는, 친환경 시멘트 사용에 따른 일반 포틀랜드 시멘트 사용을 저감하는 데서 오는 탄소배출 저감이 가장 큰 비율을 차지하며, 이를 위한 노력으로 순환자원 및 산업부산물의 사용, 혼화재의 적용을 들 수 있다.

건설자재의 원료채취 및 1차 생산제품의 생산단계에서 탄소배출을 저감할 수 있는 기술을 정리하면 표 2와 같이 정리할 수 있다. 이는 실제 생산 공장에서 탄소배출 감축을 위해 적용하는 기술이며, 산업의 환경디자인을 위한 참고자료를 통해 반영할 수 있는 기술을 정리한 것이다.

본 연구에서는 콘크리트의 생산단계에서 각 제품별 저탄소기술을 적용에 따른, 각 제품의 기준 제품 대비 탄소배출 저감량을 산정 결과를 비교하는데 초점을 맞추고자 한다. 이를 위해 각 제품의 데이터수집을 통하여 탄소배출 저감 요소 기술을 도출하고 각 제품별 생산단계 탄소저감 요소가 구체적으로 어떻게 적용되었는지 3.4에서 자세히 기술하도록 한다.

3. 평가 대상 및 환경성 평가

3.1. 평가대상 선정

평가 대상은 일반 건축물에 구조재로 널리 사용되는 고강도 콘크리트 제품이며, 기존의 일반 OPC 대비 소요강도를 확보하면서 생산공정에서 탄소저감요소를 적용한 제품을 대상으로 하게 되었다. 그 결과, 표 3과 같이 기능 및 기능단위가 동일하고, 각 제품 별 시멘트 투입비율을 현저히 낮춰 산업부산물 사용 비율을 높인 제품 4개가 선정되었다.

3.2. 평가방법

각 제품의 환경영향평가 수행 시, 국제적으로 통용되는 전과정평가(Life Cycle Assessment, LCA) 기법을 준수하였으며, 이는, 제품 및 서비스의 전과정에 걸쳐 사용되는 원자재 및 에너지의 사용량과 환경으로 배출되는 물질에 대한 환경부하를 고려한 잠재적인 환경영향을 정량적으로 평가할 수 있는 방법이다. 전과정평가는 목적 및 범위 정의, 전과정 목록분석, 전과정 영향평가, 전과정 해석의 순으로 진행되며, 환경라벨링 표준의 평가도구로서 제품 및 서비스가 사회 및 환경에 미치는 영향을 다양한 측면에서 정량적으로 평가하여 환경부하 저감을 유도하는 판단근거를 제공한다.

본 연구에서는 콘크리트 총 4개 제품 및 각각의 기준 제품에 대해 TOTAL 프로그램을 활용하여 6대 환경영향결과를 도출하되, “지구온난화 영향” 결과를 이용하여 탄소배출 및 저감에 대한 결과를 비교하는데 활용하고자 한다.

비교대상은 건설시장에서 유통되는 기존의 제품으로 선정하되, 데이터수집이 가능하도록 생산업체에서 직접 생산하는 동일 성능 및 기능단위의 콘크리트 제품에 대해 연간 생산량에 대한 데이터를 수집하여 기준제품에 대한 탄소배출량을 평가하였다.

마찬가지로 생산단계에서의 평가이므로, 건설재료가 시공되고 건축물에 적용되는 시공 및 유지관리, 건물의 폐기단계에 대해서는 고려하지 않는다.

본 연구에서는 각 제품의 전과정평가를 위한 시스템경계 내로 투입되는 모든 물질과 에너지 흐름을 검토하고자 하였다. 그러나 생산공정에 투입 및 산출되는 모든 물질에 대한 물질흐름 분석에 대한 상당한 시간과 노력이 필요하므로, ISO 14040에서 규정하는 ‘제외기준(Cut-off criteria)’ 절차에 따라 누적질량기여도 95~99%범위에 있는 물질을 기준으로 개발 제품 및 기준 제품의 생산량 데이터를 수집하였다. 이때 비교 대상 제품의 제외기준은 동일하게 적용하였다.

투입물에서 산업부산물에 해당하는 고로슬래그 미분말, 플라이애시, 열병합애시, 바텀애시, 실리카 흄의 LCI DB 적용 시, 이 투입물질에 대해서는 원료 채취단계에서의 환경부하가 발생하지 않는 것으로 간주하여 생산단계 상위흐름에 대한 데이터베이스 연결은 고려하지 않고 원료 채취 및 생산 공정 간의 수송만을 고려하였다.

평가 제품 생산 시 소비되는 전력사용량에 대해 기준 제품과 동일 공정을 거치는 것으로 판단하여 동일 성능 제품 생산 시 소비되는 전력 사용량으로 가정하였다.

연구 개발 단계의 제품의 데이터를 수집하는 단계에서 대기, 수계 및 고형 폐기물에 대한 발생 없이 해당 제품의 정확한 투입량을 투입하여 제품을 생산하는 것으로 가정하여 평가를 수행하였다.

3.3. 탄소저감형 개발 자재의 생산공정 및 시스템경계

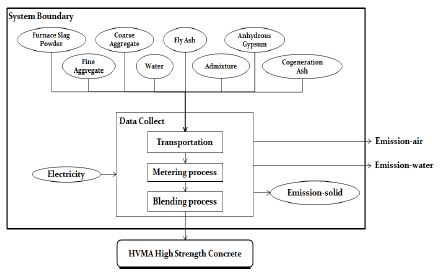

건축 구조물의 구조체, 기초 및 교량, 터널에 이용되는 50MPa의 고강도 콘크리트이며, 투입자재의 운반 및 계량, 혼합공정의 일련의 생산공정을 거쳐 굳지 않은 콘크리트 형태로 생산된다.

그림 1은 시스템경계에 따른 고강도레미콘의 생산 공정을 나타내는 공정흐름도와 데이터범주별 투입물과 산출물에 대한 데이터수집목록이다. 개발 제품과 기준 제품은 동일한 생산 공정을 거쳐 생산하되 투입물질 및 투입량을 달리 적용한다. 또한, 투입 및 산출에 대한 모든 생산데이터를 수집하되, 데이터 계산 시, 물(지하수, Ground Water)사용은 기본흐름으로 간주하여 상위흐름 데이터를 고려하지 않았고, 혼화제의 경우 제외기준(누적질량기여도 99%)을 적용하여 제외하였다.

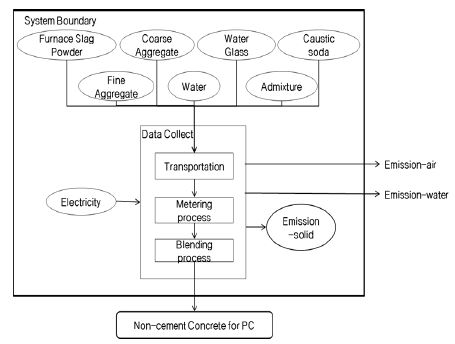

시멘트를 사용하지 않고, 산업부산물인 고로슬래그 미분말만을 사용한 콘크리트로서 투입 재료를 배합비에 따라 혼합공정을 거치며, 이때 투입되는 에너지는 전기만 사용하게 된다.

한편, 동일 생산공정을 거치는 기준 제품의 경우, 산업부산물 및 혼화제를 투입하지 않고 시멘트로 동일 성능을 구현한다. 데이터 계산 시, 물(상수, Portable Water)사용은 국가 LCI DB를 연결하여 산정하였다.

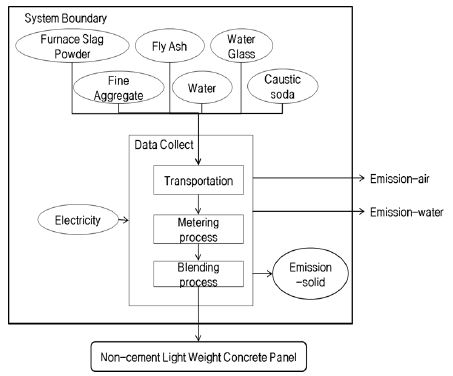

건축 구조물의 경량 벽체 및 내외장재로 이용되며 투입자재의 운반 및 계량, 혼합공정 등 일련의 생산공정을 거치는 제품이다. 생산 공정에 투입되는 에너지는 전력이다.

한편, 기준 제품의 경우, 산업부산물의 사용을 현저히 줄여 일반 시멘트 사용으로 소요강도를 구현한다[6].

데이터 계산 시, 물(상수, Portable Water)사용은 국가 LCI DB를 연결하여 산정하였다.

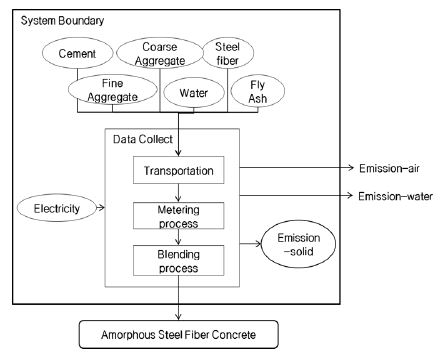

평가대상 A와 같이, 일반 레미콘과 동일한 생산공정(투입자재의 운반 및 계량, 혼합공정)을 갖는다. 데이터 수집 시 투입 및 산출에 대한 모든 생산데이터를 수집하되, 데이터 계산 시, 물(지하수, Ground Water)사용은 기본흐름으로 간주하여 상위흐름 데이터를 고려하지 않았고, 혼화제의 경우 제외기준(누적질량기여도 99%)을 적용하여 데이터 계산에서 제외하여 산정한다.

표 7의 투입물에서 Amorphous Steel fiber의 경우, 국내 유일한 생산업체에서 생산 공정 데이터를 수집한 것으로써, 생산업체에서 자재생산 시 소비되는 물질 및 에너지에 대한 환경영향평가 결과를 제공하였다.

3.4. 각 자재의 전과정 탄소배출량 저감요소 도출

본 연구에서 데이터를 수집한 각 건설자재의 탄소배출량 저감요소를 도출하여 표 8로 정리하였다.

동일 성능의 기존 레미콘 생산 공정과 동일한 생산 공정을 거치는 개발 제품이지만, 생산단계에서 산업부산물인 순환자원을 제품의 투입되는 원재료로 이용함으로써 시멘트 사용량에 의한 직접적인 배출을 줄이게 되어 탄소배출량을 감축하게 된다.

생산단계에서 제품 생산 시, 시멘트를 사용하지 않고 산업부산물인 고로슬래그만을 사용하여 시멘트의 사용량을 줄임으로써 탄소배출을 저감하는 제품이라 할 수 있다. 이로써, 시멘트의 원자재 사용량이 줄어 시멘트로 발생하게 되는 환경부하가 현저히 낮아지게 된다.

시멘트를 사용하지 않고 생산단계 투입물을 전량을 산업부산물을 활용하여 제조되는 제품이다. 자원순환형 골재 및 비소성 산업 부산물을 활용하여 알칼리 활성화 반응을 통해 소요의 역학적 강도를 얻는 무시멘트 콘크리트로서 시멘트 생산을 위한 막대한 에너지와 탄소배출이 발생하지 않게 된다.

D제품의 경우, 기준 제품에 대한 데이터 수집을 동일한 방법으로 수집하였으며, 레미콘 규격과 생산 공정은 동일하다.

핵심투입원료인 비정질 강섬유 제조 시 공정 단축으로 인한 에너지 및 탄소배출 저감과 일반 콘크리트 현장 타설시 사용되는 와이어메시를 사용하지 않음으로써 와이어메시 생산으로 인한 에너지 소비 및 탄소배출을 저감시키는 특징이 있다.

4. 기준제품 대비 개발 자재와의 평가결과 비교

각 자재의 환경영향평가 시, 우리나라 환경성적표지(TypeⅢ) 방법론에 따라 TOTAL 프로그램을 활용하여 평가를 수행하였다. 사용된 프로그램의 경우, 국가 LCI DB 제·개정 및 국내 탄소(환경)성적표지 인증제도에서 활용되고 있으며 평가방법론이 국제 표준에 명시된 바, 그 결과 값이 국내외적으로 활용하기에 유효한 값이라 할 수 있다.

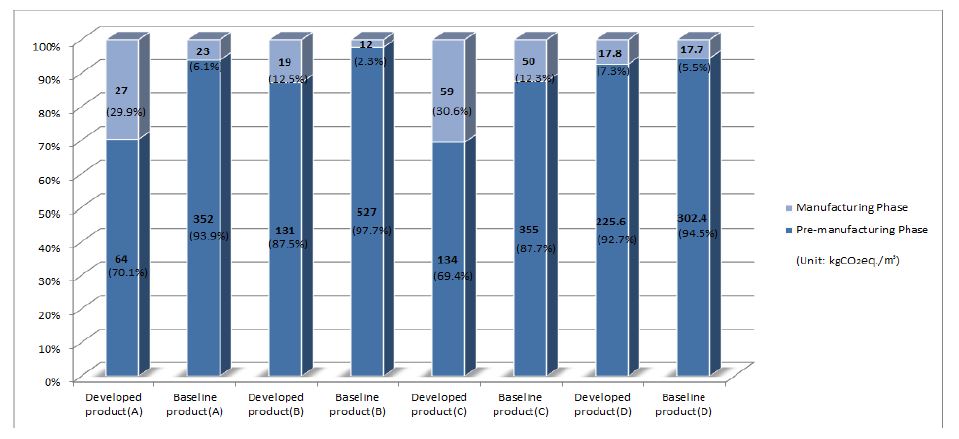

본 연구에서는 TOTAL 프로그램 사용 시, 평가대상인 각 자재의 생산데이터를 투입물과 산출물로 구분하여 생산 공정흐름도를 작성한 후, 각 단위공정별 투입량 및 산출량을 기입하여 하나의 프로젝트로 구성하게 된다. 이를 대상자재 각각의 기능단위 기준으로 계산하여 목록분석을 수행한 후, 환경영향평가를 수행하게 된다. 도출된 평가 결과 중에서 지구온난화 영향(㎏ CO2-eq.) 결과를 활용하여 평가대상 자재별 제조전단계 및 제조단계에서의 탄소배출량의 분포를 분석하였다.

(1) HVMA 고강도 레미콘(A)

HVMA 고강도 레미콘 1㎥ 생산과정에서 발생하는 지구온난화 영향은 70.19㎏ CO2-eq.인 것으로 나타났으며, 제품의 제조전단계의 원료 채취에서 발생하는 CO2 배출량이 전체의 70.1%를 차지하고, 제조단계에서는 전기사용량에 의한 배출은 29.9%로 나타났다.

A제품의 생산단계에서, 순환자원 원료투입 비율은 개발 제품 무게의 21.9%, 기준 제품의 6.8%이다. 이때, 순환자원 원료 배합비율을 3배가량 증가 시, 탄소배출량이 약 1/5로 감소하는 것으로 나타났다.

(2) PC부재용 무시멘트 콘크리트(B)

PC부재용 무시멘트 콘크리트 1㎥ 생산과정에서 발생하는 지구온난화 영향은 147.5㎏ CO2-eq.인 것으로 나타났으며, 제품 생산의 전체 온실가스 배출량의 87.5%가 제조전단계에서, 12.5%가 제조공정에서 발생하는 것으로 나타났다.

B제품의 생산단계에서, 개발 자재는 기준 제품의 시멘트 투입량의 전량을 순환자원 원료 투입으로 대체하였고, 그 비율은 각각 제품 무게의 15.7%, 0%이다. 이때, 개발 제품은 시멘트 사용에 의한 환경영향이 없는 것으로 볼 수 있어, 탄소배출량이 기준 대비 약 73%가 감축한 것으로 나타났다.

(3) 무시멘트 경량 콘크리트 패널(C)

무시멘트 경량 콘크리트 패널 1개 모듈(46kg) 생산을 위한 레미콘 생산과정에서 발생하는 지구온난화 영향은 187.8㎏ CO2-eq.인 것으로 나타났다. 이 중, 69.4%는 제조전단계에서 발생하였으며, 30.6%는 제조단계에서 전기사용으로 인한 CO2 배출량으로 나타났다.

C제품의 생산단계에서, 개발 자재 및 기준 제품의 순환자원 원료 투입 비율은 각각 제품 무게의 83.8%, 4.6%이다. 이 때, 기준 제품 대비 순환자원 투입비율을 약 20배 증가 시, 제조전단계에서 탄소배출량은 약 54% 적게 배출하게 된다.

(4) 비정질 강섬유 혼입 콘크리트(D)

비정질 강섬유를 혼입한 콘크리트 1㎥의 생산과정에서 발생하는 탄소배출량은 243.4㎏ CO2-eq./1㎥으로, 제조전단계에서 225.6㎏ CO2-eq./1㎥(92.7%)를 배출하고, 제조단계에서는 전기사용량에 의한 생산설비 가동으로 인해 17.8㎏ CO2-eq./1㎥(7.3%)배출량이 발생하는 것으로 나타났다.

D제품(1㎥)의 생산과정에서의 탄소배출량은 일반 콘크리트 생산 시 배출량(320.1㎏ CO2-eq.)에 비해 약 25% 탄소배출이 감축되는 것으로 나타났다. 이는, 투입물질에서 산업부산물을 활용한 비정질 강섬유를 투입한 개발 제품과 일반 철재(Steel)를 사용하는 기준 제품에 대한 직접배출량의 차이에서 기인된 것으로 판단된다.

5. 결론

건물의 구조재료 중 가장 주요 자재인 콘크리트 제품을 선정하여 탄소저감 요소 기술 적용에 따른 탄소배출량을 일반적으로 사용되는 기준제품과 비교하기 위해, 동일한 평가 기법을 활용하여 탄소배출량을 평가하였다. 그 결과, 지구온난화 측면(탄소배출량)에서의 확연한 차이가 나타났으며, 각 자재에 대한 비교 평가결과를 요약하면 다음과 같다.

- (1) HVMA 고강도 콘크리트의 경우, 기준 제품의 순환자원 투입 비율 6.8%보다 약 3배가량 투입비율을 높여 21.9%의 순환자원을 사용하였다. 이때, 지구온난화 관점에서의 탄소배출량은 약 1/5로 배출량이 감소되었음을 알 수 있으며, 생산과정에서 투입된 전력사용량은 동일한 공정을 거치는 것으로써 이로 인한 탄소배출량의 증감은 없었다.

- (2) PC부재용 무시멘트 콘크리트의 경우, 순환자원 투입비율이 15.7%에 해당하며, 기준제품은 순환자원이 투입되지 않은 것을 비교하였다. 대상 제품의 투입물 중 시멘트 대체 산업부산물(고로슬래그 미분말)로 배합 시, 시멘트 생산에 의한 환경영향이 배제되어 제조전단계의 원료채취에 의한 탄소배출량이 약 73% 감축되는 것으로 나타났다.

- (3) 무시멘트 경량 콘크리트 패널의 경우, 대상 자재의 순환자원 원료 투입비율은 83.8%이고, 기준제품은 4.6%의 순환자원 원료를 사용하는 것을 비교하였다. 시멘트 대체 원료로 배합 시, 생산과정에서 순환자원 투입비율이 약 20배 증가 시 탄소배출량은 약 54% 저감하는 것으로 나타났다.

- (4) 비정질 강섬유를 혼입한 콘크리트 제품의 경우, 순환자원 투입율에 따른 탄소배출량 평가 결과는 미미하여 비교할 수 없을 것으로 판단되며, 본 제품의 특징인 투입물질(신소재)의 변경으로 인한 환경영향을 비교하고자 한다.

비정질 강섬유를 혼입한 콘크리트 1㎥ 생산 시 탄소배출량은 243.4 ㎏CO2-eq.이며, 일반 콘크리트 생산 시 320.1 ㎏CO2-eq.에 비해 약 25%의 탄소배출량이 감축되는 것으로 나타났다. 이는 강섬유가 콘크리트 제조과정에 투입됨으로써 일반 콘크리트 생산 시 소요 시멘트 사용량 감소에 영향을 끼친 데 기여하여 전체 탄소배출량 감소로 나타났다.

상기 기술한 내용에 따라, 각 콘크리트 제품 생산 시, 투입되는 순환자원 및 산업부산물을 재사용하여 투입재료로 활용하는 것으로 인한 환경부하 저감이 제품 생산 전과정에 발생하는 환경영향(탄소배출량)을 줄이는 데 큰 영향을 끼치는 것으로 나타났다.

본 연구 자료는 산업부산물의 재사용을 통한 자원의 소모를 줄이고, 신소재를 개발하는 자재개발 분야에 기초적인 자료로 활용될 것으로 판단된다.

Acknowledgments

This research was supported by a grant(Code 11-Technology Innovation-F04) from Construction Technology Research Program (CTIP) funded by Ministry of Land, Infrastructure and Transport.

References

-

우지환, “환경부하 및 경제성을 고려한 공통주택의 전생애 친환경 최적설계 평가 시스템 개발에 관한 연구”, 한양대학교, 박사학위논문, p81-82, (2011).

Ji-Hwan U, “Sustainable optimum design evaluation system development by environmental and economical efficiency of life cycle of the apartment houses”, Hanyang University, p81-82, (2011). - International standard, ISO 14040/14042/14044, (2007).

- Ecoinvent DB, (2005).

-

탄소(환경)성적표지인증제도.

Carbon Footprint Labelling Scheme, www.edp.or.kr. -

탄소성적표지 작성지침, (2014).

Carbon Footprint Labelling PCR, (2014). -

김영진, 공민호, 임남기, 정상진, “혼화재료를 혼입한 압출 성형 경량 콘크리트 패널의 개발을 위한 실험적 연구”, 대한건축학회지, 20(4), 통권 제186호 p85-92, (2004).

Young-Jun Kim, et al., , “An Experimental Study on Basic Properties with the Extrusion Lightweight Concrete Panel for Mixed Admixtures”, Journal of Architectural Institute of Korea, 20(4), p85-92, (2004). - Design for Environment, DfE(ECODESIGN PILOT, Vienna University of Technology Institute, Austria), http://www.ecodesign.at.