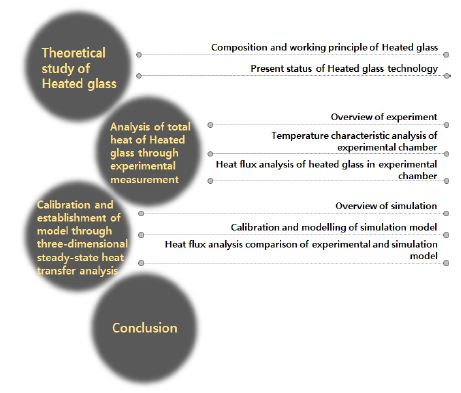

실측실험과 3차원 정상상태 열전달 해석을 통한 발열유리의 온도 및 전열량 분석

ⓒ Copyright Korea Institute of Ecological Architecture and Environment

Abstract

Heat loss from windows and condensation occuring on its surface due to its lower insulation value causes much discomfort to occupants. In this study, Heated glass was used to make a basic study on prevention of condensation on glass surface for its heating functionality through experimental measurement and simulation analysis of total heat flux on the interior and exterior surface of glass. Error between experimental results and three dimensional steady-state heat transfer analysis were caused firstly, beacuse in the experimental chambers, cold chamber and steady temperature and humidity chamber, air temperature setting was not constant but rather ON/OFF control, and secondly, due to error rate in heat flux meter due to heat flux direction even in stable conditions.

Keywords:

Heated glass, Transparent conductive layer, Steady state, Three-dimensional heat transfer, Heat flux키워드:

발열유리, 투명전도막, 정상상태, 3차원 열전달, 열류량1. 서론

1.1. 연구의 배경 및 목적

건축물에서 단열이 취약한 부위인 창호를 통하여 열손실 뿐만 아니라 결로발생으로 인한 재실자가 느끼게 되는 불쾌적감, 창 근처에서의 냉복사로 인한 열적 불쾌적감의 문제도 가지고 있다. 조망, 채광, 환기의 기능을 고루 갖추면서 앞서 언급한 문제들을 방지 혹은 개선하기 위한 기능성 창호들의 개발이 진행중이다. 기능성 창호들 중 유리 표면에 금속산화물을 코팅하여 전기를 가하게 되면 유리에서 열이 발생하게 되는 발열유리 창호가 있다. 발열유리 창호를 통해 기대할 수 있는 첫 번째 효과로는 결로 방지 효과가 있다. 겨울철 또는 야간 실내온도 대비 상대적으로 낮은 실외온도 환경에 대한 유리표면 온도 감소에 따라 건물 주거환경에서 빈번하게 발생하게 되는 결로를 차단한다. 또한 발열유리의 구성을 효과적으로 구성함에 의하여 고사양의 이중 단열 창구조를 통하여 일사의 영향이 시작되는 시간 내지 겨울철 습한 외기환경 조건하에서 외창 유리표면에서 발생하는 외부 유리표면의 결로에도 효과적이다. 두 번째로는 저방사 코팅면으로 구성된 발열유리 창호는 건물내 유입되는 태양복사 적외선을 차단시킴으로써 냉난방 부하 절약에 효율적으로 작용하게 된다. 세 번째로는 주거공간의 열적 쾌적성을 기대할 수 있다. 창 근처 공간에서의 외풍, 한기(Cold draft)를 제거하여 쾌적한 건물 실내환경에 기여할 수 있다. 본 연구에서는 발열유리를 적용하였을 시에 실측과 시뮬레이션을 통하여 유리의 실내외 전열량 분석을 통해 추후 결로방지, 난방용으로써의 기능성 유리, 창 근처에서의 열적 쾌적성을 동시에 만족시킬 수 있도록 기초 연구를 수행하고자 하였다.

2. 발열유리의 이론적 고찰

2.1. 발열유리의 구성 및 작동원리

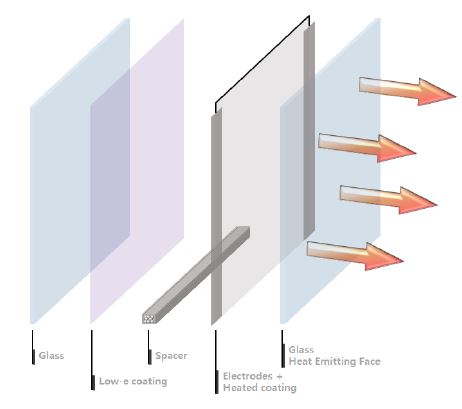

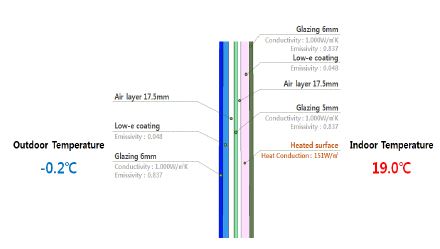

발열유리는 전기가 흐르기 위한 금속 또는 금속 산화물(투명전도막)을 유리에 코팅하여 전기를 가하면 유리에 열이 발생한다. 발열유리의 구성은 Fig 2와 같다.

발열유리의 원리는 발열유리의 구성에서도 볼 수 있듯이 금속 산화물로 코팅된 유리면에서 발열을 하게 되면 외부에 위치한 유리에 Low-e 코팅이 되어 있기 때문에 실외로의 열손실을 줄이고 실내로 열을 보내는 것이다. 유리에 금속산화물을 코팅하기 위한 TCOs (Transparent Conductive Oxides)의 기술들로는 FTO(Fluorine-doped Tin Oxide), ITO(Indium-Tin Oxide), ATO(Antimony doped Tin Oxide), ZnO 등과 같은 산화물재료와 Ag(Silver), Au(Gold)와 같은 금속재료들을 활용한 코팅 기술들이 있다. 각 코팅 기술들의 특징은 Table 1과 같다.

산화 주석에 기반한 재료들과 은에 기반한 재료들은 전자 디스플레이 산업에 사용되고, 창호 산업에서는 복층 창호의 저방사 코팅으로써 사용된다. 시장에서는 이러한 두 가지 기술 모두 가치가 비슷하다. 저방사 코팅 창호를 위한 불소가 첨가된 산화 주석 코팅은 합리적인 가격이고, 양이 많으며, 2.3mm~6mm까지 다양한 건축 창호에 적용이 가능하다. 유리 코팅면과 전기적인 연결을 만들기 위해서는 모선(bus bar)를 사용한다. 모선은 구리 바, 배전반에 있는 전기 전도성의 황동 혹은 알루미늄, 분전반, 변전소, 배터리 뱅크 혹은 다른 전기적 장치로 구성되어 있다. 주요 목적은 전기를 전도하기 위함이다. 국외 사례에서 건축용으로 로이와 북층으로 구성 또는 접합하는 형식으로 하고 있다. 소모전력은 결로방지용으로는 50~150W/㎡, 쾌적용은 80~250W/㎡, 주요 난방은 200~600W/㎡, 결빙제거로 600W/㎡이상으로 설계하고 있다.

산화 주석에 기반한 재료들과 은에 기반한 재료들은 전자 디스플레이 산업에 사용되고, 창호 산업에서는 복층 창호의 저방사 코팅으로써 사용된다. 시장에서는 이러한 두 가지 기술 모두 가치가 비슷하다. 저방사 코팅 창호를 위한 불소가 첨가된 산화 주석 코팅은 합리적인 가격이고, 양이 많으며, 2.3mm~6mm까지 다양한 건축 창호에 적용이 가능하다. 유리 코팅면과 전기적인 연결을 만들기 위해서는 모선(bus bar)를 사용한다. 모선은 구리 바, 배전반에 있는 전기 전도성의 황동 혹은 알루미늄, 분전반, 변전소, 배터리 뱅크 혹은 다른 전기적 장치로 구성되어 있다. 주요 목적은 전기를 전도하기 위함이다. 국외 사례에서 건축용으로 로이와 북층으로 구성 또는 접합하는 형식으로 하고 있다. 소모전력은 결로방지용으로는 50~150W/㎡, 쾌적용은 80~250W/㎡, 주요 난방은 200~600W/㎡, 결빙제거로 600W/㎡이상으로 설계하고 있다.

2.2. 발열유리의 선행연구 고찰

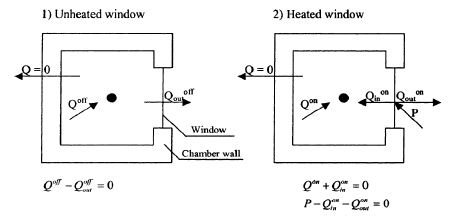

발열유리의 제어는 사용자에 의해 여러 가지로 구성할 수 있다. 컨트롤 로직을 실내 공기온도를 일정하게 제어를 할 것인지를 설정하거나, 열쾌적에 중점을 두어 PMV 제어, 창 표면온도에 따른 제어 등을 제어 알고리즘으로 설정할 수 있다. 발열유리의 성능을 검증하기 위해서는 효율에 대한 검토가 이루어져야 한다. Jarek Kurnitski 외 4인의 연구에서는 유리의 미발열 시와 발열 시를 실험하여 발열유리의 효율에 대해 검토하였다[4]. 선행 연구에서의 발열유리의 효율을 검토하기 위한 실험은 Fig 3과 같다.

효율을 검토하기 위한 실험은 첫 번째로 창은 발열하지 않고, 대류 난방만 실온을 맞추기 위해 가동하여 실온이 안정화된 상태에서의 창호로 손실되는 열류량을 분석하였다. 두 번째로 창에서는 발열을 함과 대류를 통한 양 또는 음의 출력을 실시하여 실온이 안정화된 상태에서의 창호로 손실되는 열류량을 분석하였다. 상기 실험을 통해 도출된 효율을 계산하기 위한 식은 아래와 같다.

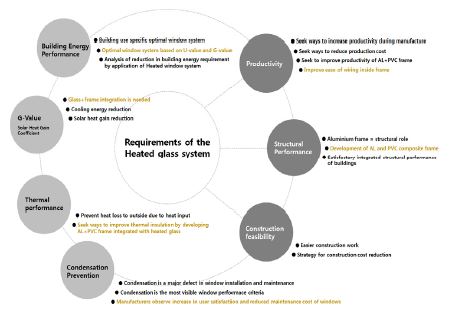

효율 ῃ은 창 발열 시의 창으로의 손실 열량에서 창 미발열 시의 창으로의 손실 열량을 뺀 값을 창 발열을 하기 위한 투입 열량 P로 나눈 것이다. 향후 발열유리를 건축창호로써 적용하기 위해서는 선행된 연구처럼 효율을 검토하여 최적창호를 구성하여 선정함과 건물용도, 생산성, 구조적 성능, 시공성 등에 대하여 검토해야할 것이다. 건축창호로써의 발열유리창호 시스템의 요구조건은 Fig 4와 같다.

3. 실측 실험을 통한 발열유리의 전열량 분석

3.1. 실측 실험의 개요

발열유리가 적용된 실험 Chamber는 충북 음성군에 위치한 국내 창호회사 A의 부지 내에 설치되어 있다. 실험 대상 Chamber의 모습은 Fig 5와 같다.

발열유리로 적용된 창호는 국내 K사 창호가 적용되었다. 유리의 구성은 6Low-e+17.5A+5Cl+17.5A+6Low-e로 되어있고, 열관류율 0.884W/㎡K, 일사획득계수 0.378의 성능을 가지고 있다. 유리의 발열면은 실내쪽 Glazing인 Low-e 유리 내부 표면에서 발열을 하도록 투명전도막으로 FTO 코팅이 적용되었다. 발열유리의 온도특성을 분석하기 위하여 저온실측과 항온항습실측의 유리 표면에 열전대(Thermocouple T-type)가 설치되었고, 열류량(Heat Flux) 파악을 위해 저온실측 유리 내부표면과 항온항습실측 유리 내부표면에 열류센서(Heat Flux Meter)를 설치하였다. 실험은 2014년 4월 29일 14시 46분~16시 36분까지 측정 간격을 1초로 설정하여 데이터로거에 기록이 되도록 하였다.

3.2. 실측 실험을 통한 Chamber의 온도특성 분석

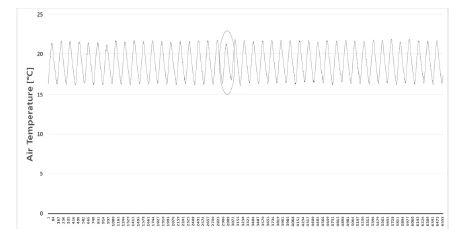

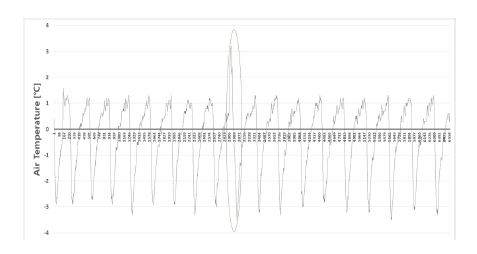

실측 실험 당시의 항온항습실과 저온실의 공기온도는 Fig 6 및 Fig 7과 같다. 실측 당시 항온항습실의 공기온도는 20℃로 설정하였고, 저온실은 0℃로 설정하였다.

실측 당시에 항온항습실의 공기온도는 20℃로 설정하였지만, 약 16.0~22.0℃까지 ON/OFF 제어로 되는 것을 확인할 수 있었다. 저온실 또한 0℃로 공기온도를 설정하였지만 약 –3.0~1.0℃까지 ON/OFF 제어됨을 볼 수 있었다. 저온실에서 공기온도가 한순간에 약 3.0℃까지 상승함은 발열이 시작되는 시점으로 초기 발열이 과도하게 발생한 것으로 사료된다. Fig 8과 Fig 9는 항온항습실과 저온실의 유리의 표면온도 변화를 나타낸 것이다.

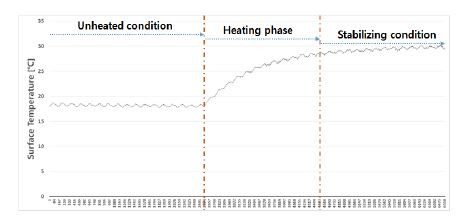

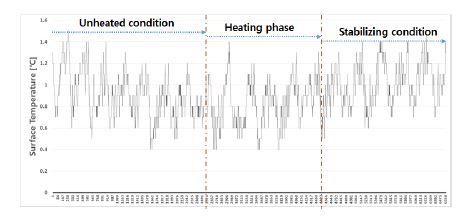

항온항습실과 저온실의 유리 표면온도는 창에서의 미발열 상태 구간, 발열이 시작되는 시점에서부터 안정화 단계 이전까지의 구간, 창 표면의 온도 상승폭이 작은 안정화 단계 구간으로 3개의 구간으로 분할하였다. 창에서의 발열을 위해 151W/㎡의 열량이 공급되었다. 항온항습실 유리 표면온도에서 미발열 상태에서는 약 18.0~18.5℃를 나타내고, 발열이 시작됨과 동시에 상승함을 볼 수 있다. 안정화 단계에서는 약 29.5~30.0℃까지 상승함을 나타냈다. 저온실 유리 표면온도에서는 미발열 상태에서 평균온도가 약 0.9℃로 나타났고, 유리에 발열이 된 후 안정화 단계부터는 평균온도가 1.0℃로 약간의 상승함을 보였다. 이는 저방사 코팅면이 대부분의 복사열을 차단하여 창의 발열시에도 저온실 유리 표면온도가 거의 상승하지 않은 것으로 분석되었다.

3.3. 실측 Chamber에 적용된 발열유리의 열류량 분석

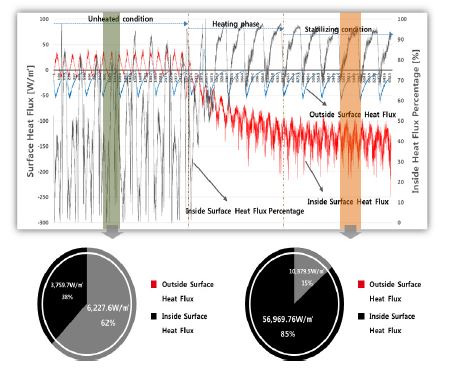

항온항습실을 실내조건으로 보고 저온실을 실외조건으로 보아 Fig 10과 같이 실내 유리 표면 열류량, 실외 유리 표면 열류량, 미발열 상태의 한 구간과 안정화 단계의 한 구간에서의 열류량의 비율을 비교 및 분석하였다. 열류량의 비율은 실외 유리 표면 열류량 대비 실내 유리 표면 열류량의 비율로 산정한 것이다.

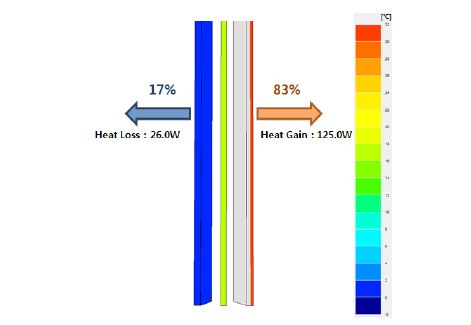

미발열 상태와 안정화 단계에서 일정한 패턴을 보이는 외부 유리 표면의 열류량 한 구간을 적산하여 내부 유리 표면의 열류량과 비교하였을 시, 미발열 상태에서는 외부 표면의 열류량이 62%, 내부 표면의 열류량이 38%로 외부로의 열손실이 더 많은 것을 보였다. 안정화 단계에서는 외부 표면 열류량이 15%에 대비하여 내부 표면 열류량이 85%로 내부로의 열류량이 더 많은 것으로 나타났다.

4. 3차원 열전달 해석을 통한 모델의 보정 및 수립

4.1. 시뮬레이션 개요

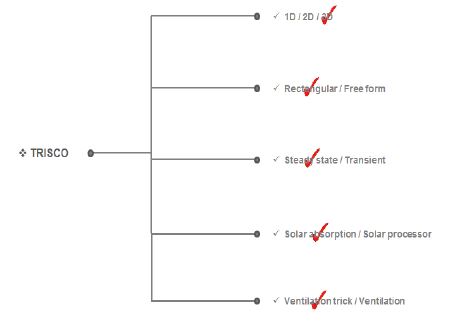

열전달은 정상상태(Steady state)와 비정상상태(Unsteady state)로 분류된다. 정상상태는 매개물 내의 어떤 점에서 시간에 따라 열류량 및 열류의 방향에 변화가 없음을 의미하고, 반면 비정상상태는 시간에 따라 변하는 시간종속을 의미한다. 본 연구에서는 정상상태 조건의 3차원 열전달 해석을 수행하기 위해 P사의 TRISCO RADCON 모듈을 활용하였다. TRISCO RADCON 모듈의 특성은 Fig 10과 같다.

4.2. 시뮬레이션 모델의 보정 및 수립

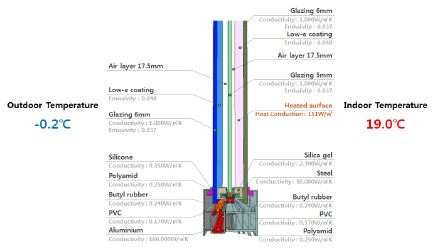

TRISCO RADCON 모듈을 활용하여 수립한 시뮬레이션 모델 및 입력사항은 Fig 12와 같다.

Model formulation and input conditions for the steady-state three-dimensional heat transfer analysis

모델에 적용된 창호는 실측 실험을 위한 Chamber에 적용된 창호와 동일하게 유리를 구성하여 입력하였고 프레임은 PVC와 Aluminum이 조합된 프레임을 적용하였다. 모델에 입력한 재료들의 물성은 EN ISO 10456(2005)에 근거하여 열전도율, 방사율, 밀도, 비열을 가지는 재료들을 입력하였다. 프레임 내부의 비어있는 공간 및 유리 사이의 공기층은 EN ISO 6946 기준에 근거하여 입력을 하였다. 대류와 복사를 고려하여 비교적 정확환 계산을 수행하는 BC_FREE 형식을 입력하였고, BC_FREE 형식의 사용 목적으로는 프레임 내부의 비어있는 공기층이나 유리 사이의 공기온도를 알 수 없는 공기층을 대류성의 열평형을 계산하기 위해 사용된다. 모델에 입력한 외부 공기온도 및 실내 공기온도는 실측 실혐 결과에서 안정화 단계 중 한 구간을 평균하여 입력하였다.

4.3. 발열유리창호의 실측 실험과 시뮬레이션 모델의 열류량 비교 분석

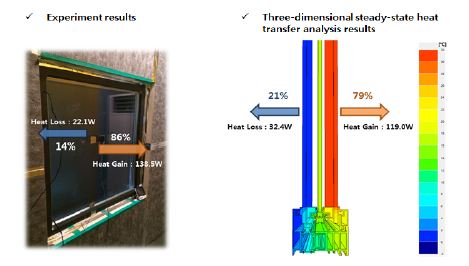

실측 실험에서 일정한 패턴을 보이는 외부 유리 표면의 열류량을 안정화 단계 한 구간을 평균한 것과 정상상태 3차원 열전달 해석 결과의 비교는 Fig 13과 같다.

발열유리가 적용된 Chamber의 실측 실험 결과와 정상상태 조건의 3차원 열전달 해석 결과를 비교하였을 시, 실측 실험에서의 내부 유리 중앙표면온도는 29.74℃, 외부 유리 중앙표면온도는 1.55℃로 분석되었고, 정상상태 3차원 열전달 해석 결과에서의 내부 유리 중앙표면온도는 30.59℃, 외부 유리 중앙표면온도는 1.11℃로 분석되었다. 내부 유리 중앙표면온도의 오차는 0.85℃, 외부 유리 중앙표면온도의 오차는 0.44℃로 분석되었다. 열류량을 비교하면 실측에서는 내부로의 열류량이 138.5W로 86%, 외부로의 열류량이 22.1W로 14%의 비율을 나타냈고, 정상상태 3차원 열전달 해석 결과에서는 내부로의 열류량이 119.0W로 79%, 외부로의 열류량이 32.4W로 21%의 비율을 나타냈다. 프레임과 간봉이 열류량에 미치는 영향을 파악하기 위해 Fig 14와 같이 유리만 구성하였다.

프레임과 간봉을 제거하고 유리만을 구성하여 열류량을 분석한 결과는 Fig 15와 같다. 투입된 열량은 상기 조건과 동일하게 입력을 하였고, 모델에 입력한 외부 공기온도 및 실내 공기온도는 실측 실혐 결과에서 안정화 단계 중 한 구간을 평균하여 입력하였다.

유리만을 구성한 경우를 프레임과 간봉이 적용된 창호와 열류량을 비교하였을 시, 유리만을 구성한 경우에서 실내로의 열류량은 6W가 더 많고 실외로의 열류량은 6.4W가 더 적음을 나타냈다. 실내로의 열류량과 실외로의 열류량 비율은 각각 83%, 17%으로 분석되었다. 실측과 시뮬레이션의 전열량을 비교한 결과들의 정리는 Table 2와 같다.

5. 결론

본 연구에서는 발열유리가 적용된 Chamber를 통한 실측 실험과 정상상태 조건의 3차원 열전달 해석 결과의 온도 특성 및 열류량 특성을 비교하였다. 본 연구의 결과들을 요약하면 다음과 같다.

- 1) 발열유리가 적용된 실험 Chamber에서 항온항습실의 유리 표면온도를 분석한 결과, 미발열 상태의 구간에서는 약 18.0~18.5℃로 분석되었다. 유리의 발열을 위해 151W/㎡의 열량이 일정하게 투입되었고, 발열이 시작되어 안정화 단계 전까지 온도가 상승함을 보였다. 안정화 단계에서는 유리 표면온도가 약 29.5~30.0℃의 분포를 보였다.

- 2) 열류량 비교를 위해 미발열 상태와 안정화 상태에서 일정한 패턴을 보이는 외부 유리 표면의 열류량 한 구간을 기준으로 적산하여 비교를 한 결과, 미발열 상태에서는 외부 표면의 열류량이 62%, 내부 표면의 열류량이 38%로 외부로의 열손실이 더 많은 것을 보였다. 안정화 상태에서는 외부 표면 열류량이 15%에 대비하여 내부 표면 열류량이 85%로 내부로의 열류량이 더 많은 것으로 나타났다.

- 3) 실측실험 결과와 정상상태 조건의 3차원 열전달 해석간 열류량 비교를 하였을 시에는 실측에서는 내부로의 열류량이 138.5W로 86%, 외부로의 열류량이 22.1W로 14%의 비율을 나타냈고, 정상상태 3차원 열전달 해석 결과에서는 내부로의 열류량이 119.0W로 79%, 외부로의 열류량이 32.4W로 21%의 비율을 나타냈다. 이러한 오차가 발생함의 원인으로는 실측실험의 경우, 저온실과 항온항습실에 설정한 공기온도를 일정하게 제어하는 것이 아니라 ON/OFF 제어로 인한 오차, 열류계의 오차율, 안정화 단계라 할지라도 열류의 방향과 열류량이 일정한 정상상태와의 조건 차이로 인하여 이러한 오차가 발생한 것으로 사료된다.

- 4) 간봉과 프레임이 열류량에 영향을 미치는 정도를 분석하고자 유리만을 구성한 경우와 유리와 프레임, 간봉이 조합된 창호와의 비교를 하였을 시에 유리만을 구성한 경우에서 실내로의 열류량은 6W가 더 많고 실외로의 열류량은 6.4W가 더 적음을 나타냈다. 실내로의 열류량과 실외로의 열류량 비율은 각각 83%, 17%으로 분석되었다. 따라서 유리만을 구성한 경우가 실내로의 열획득이 더 많고, 열손실이 감소하는 것으로 분석되었다.

Acknowledgments

This research was supported by a grant (No.10045340) from the Industry Convergence Sources Technology Development by the Ministry of Trade, Industry & Energy (MOTIE)

References

- EN ISO 10456, Bouwmaterialen en bouwproducten - Hygrothermische eigenschappen - Overzicht van ontwerpwaarden en procedures voor de rekenwaardebepaling en van de thermische eigenschappen, (2005).

- EN ISO 6946, Building components and building elements - Thermal resistance and thermal transmittance - Calculation method, (2007).

- EN ISO 10077-2, Thermal performance of windows, doors and shutters - Calculation of thermal transmittance - Part 2: Numerical method for frames, (2012).

-

Jarek, Kurnitski, Juha, Jokisalo, Jari, Palonen, Kai, Jokiranta, Olli, Seppänen, Efficiency of electrically heated windows, Energy and Buildings, 36(10), p1003-1010, (2004, Oct).

[https://doi.org/10.1016/j.enbuild.2004.06.007]

- Endika Amunarriz Ollokiegi, ELECTRIC HEATED WINDOWS, (2013, Jun).

- 에너지 절감형 결로방지 하이브리드 발열유리 창호시스템 개발 보고서(Development of Hybrid Heating Glass Window for Energy-Saving and Condensation Prevention), (2014, May).