Performance of heat sinks for LED luminaires in office buildings

ⓒCopyright Korea Institute of Ecological Architecture and Environment

In recent years, many researchers have considered the building energy consumption reduction accordingly to deal with abnormal climate changes and greenhouse gas reduction. However, the lighting energy use ratio has increased inspite of the development of the high efficiency lighting device. Therefore, the study aims to produce the LED lighting applications for the effective lighting heat removal by using the heat characteristics of LED lighting and analyzing the heat removal effect. In order to increase radiant heat efficiency, the heat pipe and heat sink was attached on PCB as LED lighting applications. Experiment was conducted to verify the temperature and air velocity of inside duct: thermocouples, anemometer. The heat removal effect of LED lighting applications was measured by observing the temperature of the lighting applications and the change of air velocity in duct. The experiment shows that the temperature change in the duct according to air velocity was 0.9~5.8℃. It is also concluded that heat removal was calculated from 33 to 81W.

Keywords:

LED light fixture, Heatsink, Air Velocity, LED조명기구, 방열판, 풍속1.서론

1.1.연구의 배경 및 목적

건물 에너지 소비의 최소화와 CO2 배출량 절감을 위해 고성능 창호와 단열재, 고효율의 설비시스템과 같은 건축적·기계적 요소의 연구 개발이 활발히 진행되고 있다. 또한 신재생에너지의 적극적인 도입, 신축 건물의 단열기준 및 뺷건축물에너지효율등급제도뺸의 등급 기준강화 등과 같은 제도적인 측면도 함께 발전함에 따라 건물 에너지 소비량은 절감되고 있다. 그러나 건물의 조명에너지 사용량은 다른 에너지 소비 요소들에 비해 절감량이 미미하여 사용 비율은 오히려 증가되고 있는 실정이다.

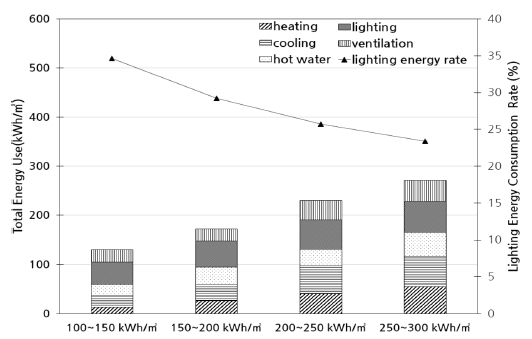

건물 에너지 소비비율의 형태와 추세를 알기위해 한국에너지기술연구원에서 2013년 1월 ∼ 2014년 8월 현재까지 수행한 총 95건의 『건축물에너지효율등급』인증사례를 분석한 결과 Fig 1과 같이 에너지 소비가 더 적은 건물일수록 조명에너지 사용 비율은 더 큰 것을 확인할 수 있었다. 즉, 실내공조 및 열원기기의 효율 증가 등으로 인해 냉난방에너지는 크게 절감되었지만 그에 반해 조명에너지 절감은 크게 개선되지 않았다는 것을 알 수 있다.

또한 정부의 조명에너지 절약 산업의 일환으로 “LED조명 2060계획”을 제시하고, LED조명기기의 교체 및 설치 계획 목표를 연도별로 수립하여 2020년까지 단계별로 추진하고 있다. Table 1은 2020년까지의 우리나라 LED조명 보급 로드맵을 표로 나타낸 것이다. 설치와 교체로 구분하여 매년 신축 및 기존 공공건물의 LED조명 보급 비율을 점차 증가시켜 2020년에는 신축 및 기존 공공건물 모두 LED조명의 100%적용을 목표하여 건물 내 사용되는 조명에너지 사용량을 감축시킬 계획1)이다.

특히 기존 사무실의 주된 광원으로 사용된 형광등의 발열특성은 소비전력의 약 80%가 열로 발산되며, 그 중 약 37%가 복사열로 발산되기 때문에 이 조명발열을 제거하는 것은 쉽지 않았다. 그러나 LED조명의 발열특성2)은 소비전력의 80%이상이 대류열로 변환되기 때문에, 전도와 대류를 이용한 발열제거가 가능하며, 조명에너지 절감과 함께 냉방에너지 절감효과도 기대할 수 있다.

따라서 본 연구는 하절기 냉방부하를 증가시키는 조명발열을 효과적으로 제거할 수 있는 LED등기구를 제작하고, 실험을 통해 측정 및 분석하여 적용 가능성을 확인해 보고자 한다.

1.2.연구의 방법 및 범위

본 연구에서는 LED조명의 발열제어 시스템 구축을 위한 대안 및 발전 방향을 제시하기 위한 기초 자료를 마련하고자 다음과 같이 연구를 진행하였다.

첫째, 기존 문헌을 통해 LED조명의 발열특성 및 방열시스템의 개념을 고찰한다. 둘째, 방열제어가 용이하도록 heat pipe와 heat sink로 방열구조를 갖춘 LED등기구를 계획하고 제작하였다. 셋째, 제작된 LED등기구의 램프 전력 75W, 100W일 때 등기구의 각 구성 요소별 온도를 총 10개의 포인트로 구분하여 측정하고, 풍속조절이 가능한 덕트를 제작하여 0.5~3.0m/s 범위의 풍속에서 방열판을 통과하는 공기의 열량을 수식에 따라 계산하여 조명발열제거 효과를 분석한다. 마지막으로 측정된 결과를 종합하여 사무소 건물의 LED조명 방열장치의 효과와 발전 방향을 제시한다.

2.LED조명 이론적 고찰

2.1.LED 발열 특성

일반적으로 가정이나 사무실에서 사용되는 조명은 백열등, 형광등, LED가 대표적이다. Table 2는 각 광원들의 발열특성을 나타낸 것이다. 백열등은 소비전력의 약 8%가 가시광선방사로 변환되고, 복사열 73%, 대류열 19%로 변환된다. 형광등은 소비전력의 약 21%가 가시광선방사로 변환되고, 복사열 37%, 대류열 42%로 변환된다. 그러나 LED는 소비전력의 15~25%가 가시광선방사로 변환되고, 나머지 75~85%는 조명기기 후면 방열장치를 통해 전도된 후 다시 실내에 대류열로 전달되는 특성을 지니고 있다. 따라서 LED조명은 LED chip의 높은 발열을 Heat pipe를 통해 Heatsink로 전달하여 배기구를 통해 열을 배출시키는 시스템 구성이 가능하다.

2.2.LED조명 방열제어 시스템

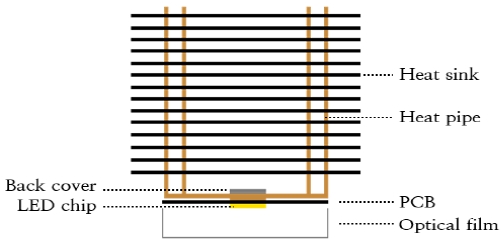

본 실험을 위해 제작된 LED등기구의 구성은 Fig 2와 같으며, Heatsink, heat pipe, PCB(printed circuit board), PCB back cover, LED chip, Optical film으로 구성되어 있다. LED등기구에 전력이 공급되면 LED chip에서 발광과 동시에 발열을 하며, LED chip의 발열은 PCB 후면에 부착된 Heatpipe를 통해 Heatsink로 전달되어 열을 배출시키는 구조이다.

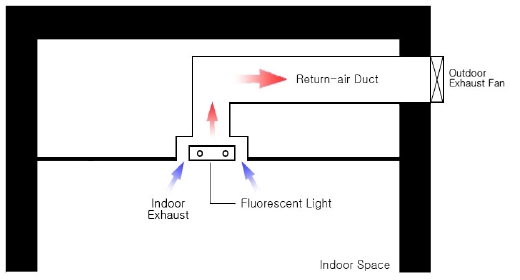

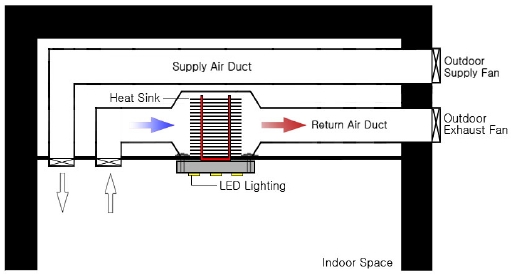

또한 기존의 조명발열 제거를 위한 시스템으로 형광등을 이용한 공기 조화 조명 기구(air handling troffer)는 Fig 3과 같이 배기, 급기 등의 디퓨져와 조명기구를 일체화하여 발열을 제거하는 시스템이다. 하지만 기존 air handling troffer는 등기구와 디퓨져가 일체화됨에 따라 기류의 흐름이 변하며, 발열제거에 쉽지 않은 등기구의 발열 특성으로 인해 시스템 적용 시 높은 효율을 기대하기 힘들었다. 하지만 LED조명 방열기구는 Fig 4와 같이 LED의 발열을 heatpipe를 통해 덕트 내의 Heatsink로 직접적인 열전달을 통해 기류의 흐름이나 조명기구의 배광과 무관하게 실내적용에 설치가 용이하다. 따라서 조명기기에서 발생하는 실내 조명발열을 Heatsink와 배기 덕트를 통해 외부로 배출시켜 실내 냉방부하를 줄일 수 있으며, 또한 외기의 상태에 따라 전열교환기를 통해 가열된 공기의 재사용이 가능하기 때문에 겨울철 난방 에너지 절감도 가능하다.

3.실험 및 분석 개요

3.1.측정대상 및 방법

실험을 위해 제작한 LED등기구중 LED chip은 SMD(Surface Mounted Device)타입에 비해 발광 및 발열이 집약적이고, 덕트와 결합이 용이한 COB(Chip On Board)타입으로 선정하였으며, 램프 전력은 75W, 100W로 실험을 진행하였다. heat sink의 재질은 알루미늄이 사용되었고, heat pipe는 구리로 제작되었다. 방열부의 총면적은 0.79㎡ 이며, 크기 및 무게는 Table 3과 같다. 또한 풍속 변화에 따른 방열판의 온도를 알기 위해 제작한 덕트의 관경은 150mm, 총 길이는 1,400mm이다. 측정은 대전에 위치한 한국에너지기술연구원 부지내 실험동 건물에서 측정하였으며, 실내 설정온도는 26℃의 조건으로 측정을 진행하였다.

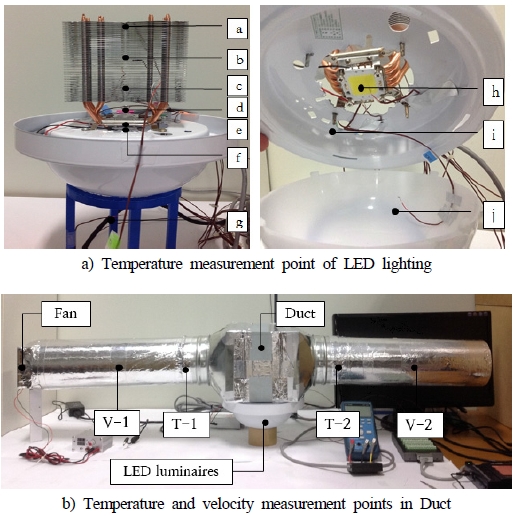

제작한 LED등기구의 요소별 표면온도 및 풍속에 따른 온도변화를 측정하기 위한 실험의 방법은 다음과 같다. 첫 번째, 제작한 LED등기구의 요소별 온도를 측정하기 위하여 열전대, Data Logger를 이용하여, Heatsink 및 LED chip의 온도를 측정하였다. 소비전력 75W와 100W의 LED등기구를 구동하여 요소별 표면온도를 측정하였고, 각 온도측정 위치는 Fig 5의 a)와 같이 총 10곳으로 heat sink부분은 (a, b, c) 3부분으로 나누어 35mm 간격으로 측정하였고, PCB부분은 (d, e, f)로 PCB Cover, Board Plate, Plate bottom순으로 3곳에 열전대를 부착하여 측정하였으며, g지점은 등기구 하부에서 약 50mm 이격시킨 위치이다. 또한 측정위치 h는 LED Chip 표면에 열전대를 부착하여 측정하였고, i지점은 LED Chip에서 하부로 10mm 이격하여 측정한 위치이며, j지점은 등기구 커버 내부의 온도를 측정한 위치이다. 측정시간은 램프 공급 전력당 1시간씩, 1분 간격으로 측정하였다.

두 번째, 덕트 내 풍속에 따라 방열판과 배기의 온도를 알기위해 열선풍속계와 열전대를 이용하여 풍속 및 덕트 내 온도를 측정하였다. 풍속은 가변 전류 공급장치를 이용하여 0.5 ~ 3.0 m/s 범위 내에서 덕트 내 풍속을 0.5m/s 간격으로 변화하여 측정하였다. 또한 팬 프레임에 의해 와류가 발생하는 것을 방지하기 위해 덕트 내에는 정류판을 부착하여 기류가 균일하게 흐를 수 있도록 하였으며, 온도와 풍속 측정 포인트는 각 2곳으로 방열판의 전·후에 열전대와 열선풍속계를 설치하였다. Fig 5의 b)는 LED등기구의 온도와 풍속의 측정 위치를 나타낸 그림으로 ‘V-1’과 ‘V-2’는 풍속측정 지점이며, ‘T-1’과 ‘T-2’는 온도측정 지점이다. 측정간격 및 측정시간은 첫 번째 실험과 동일하게 1분 간격으로 1시간씩 측정하였으며, 각 측정에 사용된 장비는 Table 4와 같다.

3.2.실험 분석 방법

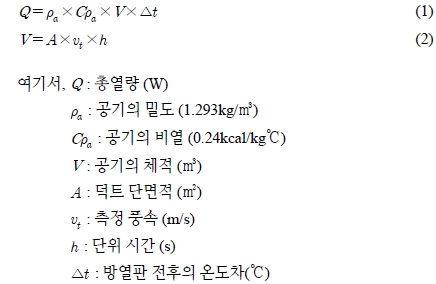

풍속에 따른 제거 열량을 산출하기 위해 아래의 계산식을 통해 방열판을 통과하는 공기의 열량을 계산하여 풍속에 따라 제거 가능한 열량을 확인하였다.

위 식에서 식(1)의 ∆t는 덕트의 온도 측정위치 ‘T-1’, ‘T-2’지점의 측정값을 사용하였고, 식(2)의 덕트 단면적(A)는 위에서 제시한 덕트 관경 150mm를 대입하였으며, 측정 풍속 (νt)는 0.5~3.0m/s 범위 내에서 0.5m/s 간격으로 대입하여 공기의 체적(V)값을 산출하였다. 식(2)에서 계산된 (V)와 (∆t)를 식(1)의 표준공기의 밀도와 비열을 이용해 제거된 총열량 값 (Q)를 산출하였다.

4. 실험 결과 분석 및 고찰

4.1.요소별 온도 측정

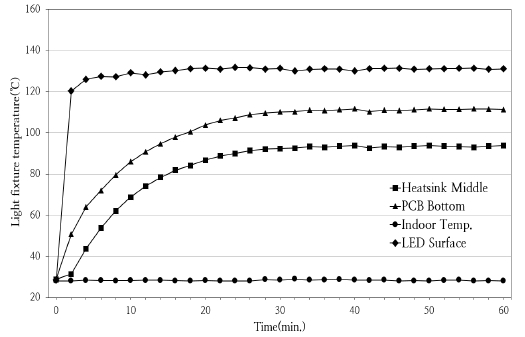

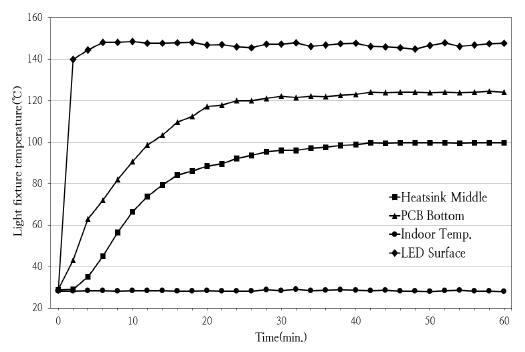

LED등기구의 요소별 온도 측정은 75W와 100W 두 케이스를 실행하였다. LED등기구의 온도는 측정시작 후 약 40분후에 안정화 되었으며, Fig 6과 Fig 7에서 LED램프 출력 75W와 100W일 때의 결과를 각각 확인할 수 있다. 두 케이스 모두 LED chip의 온도는 램프가 전력이 공급됨과 동시에 온도가 상승하여 점등시간과는 무관하게 온도가 유지되는 것으로 확인되었다. 반면에 PCB와 Heatsink의 온도는 램프 점등 후부터 점차 증가하여 측정시작 약 30분 이후부터 온도가 안정화되었다. 이후 총 1시간의 측정시간동안 온도가 일정하게 유지되었다.

구성요소별 평균 온도를 살펴보면 75W LED등기구에서 온도가 가장 높은 곳은 LED Chip surface 부분 (130.7℃)이며, PCB bottom 부분 (110.6℃), Heatsink middle 부분 (92.9℃) 순으로 나타났으며, Heatsink 부분의 평균온도는 LED 표면온도의 약 65~70%정도인 것으로 나타났다. 100W LED의 경우도 구성요소별 평균온도는 LED chip surface 부분 (146.2℃), PCB bottom 부분 (123.1℃), Heatsink middle 부분 (98.5℃)순으로 75W와 동일하며, Table 5와 같이 각 측정지점의 온도는 소비전력 100W일 때 75W보다 5~10%정도 상승하는 것으로 확인되었다.

4.2.풍속변화에 따른 온도 측정

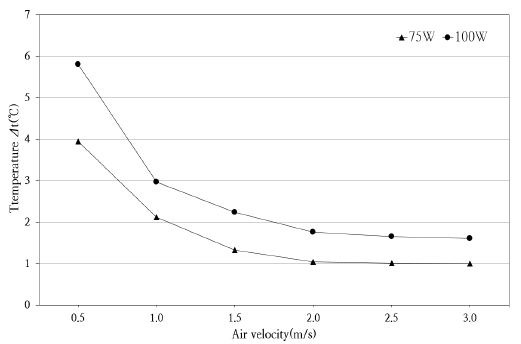

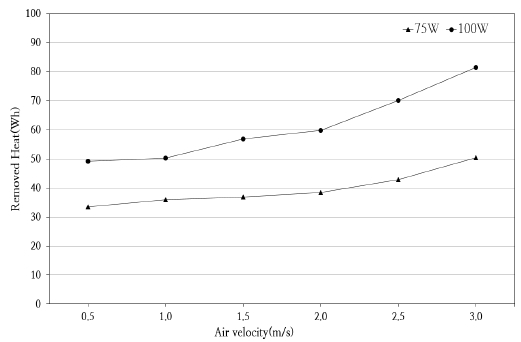

덕트 내 풍속변화에 따른 온도를 측정한 결과 75W LED의 경우 ‘T-1’지점과 ‘T-2’지점에서의 Δt는 0.5m/s에서 (3.9℃)로 가장 크게 나타났으며, 1.0m/s에서는 (2.1℃), 2.0m/s일 때 (1.0℃)의 Δt를 보였다. 또한 Δt가 가장 작은 3.0m/s에서는 (0.9℃)차이 나는 것으로 측정되었다. 100W LED의 측정에서도 0.5m/s에서 (5.8℃)로 Δt가 가장 컸으며, 1.0m/s에서는 (2.9℃), 2.0m/s일 때 (1.7℃), 3.0m/s에서 (1.6℃)로 Δt가 가장 작았다. Fig 8은 75W등기구와 100W등기구의 풍속 변화에 따른 ‘T-1’과 ‘T-2’의 Δt 그래프이다.

풍속에 따라 방열판 전후의 Δt의 값은 램프 출력75W일 때 0.9~3.9℃이며, 100W일 때 1.6~5.8℃로 출력에 따라 Δt도 다름을 알 수 있었다. 또한 풍속에 따른 Δt는 0.5~1.0m/s 사이에서 가장 크게 나타나며, 2.0m/s이후의 풍속에서의 Δt는 75W와 100W의 경우 (0.13℃)와 (0.16℃)로 변화폭이 미미한 것으로 확인되었다. 풍속 구간별 측정결과는 Table 6과 같다.

LED등기구의 PCB와 Heatsink의 온도 또한 풍속에 따라 달라지는 것을 확인 할 수 있었다. 75W LED의 경우 풍속 0.5m/s 일 때, PCB bottom 부분 (90.2℃)와 Hestsink middle 부분은 (31.9℃)이지만, 풍속 3.0m/s 일 때, PCB 부분 (84.8℃)와 Heatsink 부분은 (28.3℃)으로 측정되었다. 100W LED의 경우 풍속 0.5m/s 일 때, PCB bottom 부분 112.1℃와 Heatsink middle 부분 (33.0℃)로 측정되었고, 3.0m/s일 때 PCB bottom온도 (104.4℃)와 Heatsink middle 부분 (28.1℃)로 측정되었다. 따라서 풍속에 따른 등기구 요소별 온도는 퐁속이 빠를수록 온도가 낮아지는 것으로 확인되었지만, 앞서 확인했던 공기온도의 결과와 동일하게 2.0m/s이후에서의 온도변화는 매우 작은 것으로 확인되었다. 풍속 구간별 LED등기구 요소의 측정 온도는 Table 6과 같다.

4.3.풍속변화에 따른 제거열량 산출 및 분석

3.2의 식(1)을 통해 방열판을 지나면서 공기가 얻은 열량을 계산한 결과 75W등기구의 경우 풍속 0.5m/s일 때, 33.44W이며, 풍속3.0m/s일 때, 50.42W로 풍속의 세기에 따라 제거가능 열량이 커지는 것을 확인하였다. 100W등기구의 경우 풍속 0.5m/s일 때, 49.23W이며, 풍속 3.0m/s일 때, 81.49W로 풍속의 세기에 영향을 받는 것으로 확인되었다. 풍속 세기에 따른 계산 결과는 Fig 9와 같다.

측정 실험과 분석을 통하여 본 실험의 위해 제작된 LED등기구의 요소별 온도를 확인하였으며, 풍속에 따른 덕트 내부 온도변화를 확인하였다. 제작한 LED등기구를 덕트 관경 150mm적용 시, 풍속 0.5~2.0m/s에서 덕트 내 방열판 전후의 ΔT를 이용한 조명발열 재사용 효율이 가장 유리한 것을 확인하였다. 또한 일반적인 사무실의 조명밀도를 약 10.0W/㎡로 가정하였을 때, 75W등기구 및 100W등기구가 적용되는 실의 면적은 약 7.5~10㎡로 2인 사무실에 해당하며, 2인 사무실의 필요외기량은 약 58CMH3)이다. 실험에 사용된 덕트 적용 시 풍속 0.5m/s일 때의 유량은 31CMH로 필요외기량을 만족하지 못하며, 풍속 1m/s일 때의 유량은 63CMH로 풍속 1.0m/s이상에서 필요외기량을 만족하게 된다.

5.결론

본 연구에서는 LED의 에너지 특성을 바탕으로 LED등기구의 효율적인 방열장치 설계와 적용 가능성 확인을 목적으로 하였다. 이에 따라 LED등기구와 덕트를 제작하고, 구성 요소별 온도와 풍속에 따른 온도변화를 실험을 통해 측정 및 분석 하였다. 실험의 결과는 다음과 같다.

1) 75W LED등기구의 요소별 온도는 LED surface 부분 (130.7℃), PCB bottom 부분 (110.6℃), Heatsink middle 부분 (92.9℃)이며, 100W LED등기구의 요소별 온도는 LED surface 부분 (146.5℃), PCB bottom 부분 (123.1℃), Heatsink middle 부분 (98.5℃)으로 측정되었다. 또한 온도는 LED, PCB, Heatsink 순으로 높았으며, LED의 출력에 따른 요소별 온도는 램프 출력 75W 대비 100W시 5~10% 정도 높게 나타났다.

2) 덕트 내 풍속을 0.5~3.0m/s까지 0.5m/s간격으로 측정한 결과 덕트 내 Heatsink 전후 공기의 온도차는 75W LED등기구는 0.9~3.9℃이며, 100W LED등기구는 1.6~5.8℃로 측정되었다. 이것으로 풍속이 약할수록 덕트 내 방열판 전후 공기의 온도차는 크고 풍속이 클수록 온도차는 작았다. 또한 풍속 2.0m/s이상에서 풍속에 따른 온도 차이는 약 0.05~0.16℃로 차이가 미미하다는 것을 확인하였다.

3) 75W LED등기구의 덕트 내 풍속에 따른 Heatsink middle 부분의 온도는 풍속 0.5m/s일 때 (31.9℃), 1.0m/s (30.8℃), 2.0m/s (28.7℃), 3.0m/s (28.3℃)이며, PCB bottom 부분 온도는 0.5m/s에서 (90.4), 1.0m/s (88.5℃), 2.0m/s (85.2℃), 3.0m/s (84.8℃)이다.

100W LED등기구의 덕트 내 Heatsink middle 부분은 풍속 0.5m/s일 때 (30.5℃), 1.0m/s (29.0℃), 2.0m/s (28.0℃), 3.0m/s (28.0℃)이며, PCB bottom 부분의 온도는 0.5m/s에서 (112.1℃), 1.0m/s (107.6℃), 2.0m/s (105.5℃), 3.0m/s (104.4℃)로 측정되었으며, 풍속이 커짐에 따라 요소별 온도는 감소하였다. 또한 2.0m/s이상 풍속에서의 온도차는 미미하다는 것을 확인하였다.

4) 풍속에 따른 발열제거량 계산결과 75W등기구의 경우 33.44~ 50.42W 이며, 100W등기구는 49.23~81.49W로 풍속이 증가함에 따라 제거열량은 증가하는 것으로 확인되었다.

본 연구에서 진행한 실험조건을 2인 사무실에 적용할 경우, 필요외기량을 만족하며 조명 발열의 재사용 효율을 고려한 효율적인 풍속의 범위는 1.0~2.0m/s인 것으로 사료된다.

향후 연구계획은 본 LED등기구 적용 시 발열량을 측정 및 분석하여 여름철 실내 냉방부하 절감량을 예측하고, 냉난방시스템과 공조 설비를 포함한 실의 최소외기도입량과 실내쾌적성을 만족하는 풍속 설정 범위를 연구할 계획이다.

Acknowledgments

"This work was supported by the National Research Foundation of Korea(NRF) grant funded by the Korea government(MSIP) (No. 2011-0028075)."

Notes

2) Byung-Lip Ahn, “Effect of LED lighting on the cooling and heating loads in office buildings”, Applied Energy 113 (2014)

3)건축물의 설비기준 등에 관한규칙 제11조, 제4항 (국토교통부령 제54호)

References

-

Byung-Lip Ahn, Cheol-Yong Jang, Seung-bok Leigh, Seunghwan Yoo, Hakgeun Jeong, “Effect of LED lighting on the cooling and heating loads in office buildings”, Applied Energy 113, (2014).

[https://doi.org/10.1016/j.apenergy.2013.08.050]

- Byung-Gil Oh, “Proper Application of Artificial Lighting Heat Exhaust System to Reduce the Cooling Energy in Office Buildings”, A doctoral dissertation of Dankook University, (2012).

- Jong-Seon Choi, Hong-Soo Lee, Kyung-Ah Kim, Keum-Hwan Lee, Jae-Oh Koo, Gon Kim, “The Performance of generated Heating Energy from Interior Lighting Fixtures”, journal of KIEAE, 10(6), (2010).

- Joung-Wook Park, Gi-Hoon Kim, Jin-Hong Kim, Woo-Young Cheon, Sang-Bin Song, “Comparison of thermal dissipation properties for LED lighting system design”, Korea journal of KIIEE, (2009, May).

-

Dae-Woon Hong, Song-Jae Lee, “A study on High Power LED Lamp Structures”, Korean Journal of Optics and photonics, 21(3), (2010, June).

[https://doi.org/10.3807/KJOP.2010.21.3.118]

- Tae-Won Moon, Woo-jin Jang, “A study on global LED Standization trends and Dissemination Policies”, Korea journal of KIIEE, (2011, Nov).

- Hyun Jang, ong-Se Suh, Chung-Seob Yi, “A Study on the radiant Heat Characteristic According to Type and Array of LED Lighting Heatsink”, Journal of korean Society of Manufacturing Process Engineers, 12(3), (2013, Jun).

-

Soon-Ho Hwang, Young-Lim Lee, “Study on Thermal Performance of Multiple LED Package with Heat Pipes”, Journal of KSME, 35(6), (2011).

[https://doi.org/10.3795/KSME-B.2011.35.6.569]

- Ji-Yong Yu, Chang-Ho choi, Seung-Jik Suh, “ A Study on the radiant Cooling Effect of Nocturnal Radiator in Building”, Journal of AIK, 17(2), (2001).

- Dong-Hee Kim, Ji-Young Yu, Ki-hyung Yu, Dong-Woo Cho, Jung-ho Huh, “An Analysis of the Energy Performance of Underfloor Air Distribution System and Overhead Air Distribution System based on Outdoor Air Flow Rate in Office Building”, Journal of AIK, 25(1), (2005).