열원 순환용 펌프의 인버터 제어를 통한 전력 절감효과 분석

ⓒ 2020 KIEAE Journal

Abstract

We are not aware that the current electricity charge burden in the absorption refrigerator is large, and we are concentrating on raising COP. The power charge is the most important part of the total charge of the cooling user, and most of the power used is consumed by the driving power of the chilled water and the cooling water pump. Therefore, this study analyzes the cooling load characteristics of the office building through the demonstration and analyzes the optimal design, construction of the energy saving system, and the saving effect of the absorption cooling system electrical cost reduction according to the low load.

The chilled water&medium temperature water flow, inlet/outlet temperature, power consumption, outdoor temperature and humidity data necessary for the cooling usage calculation are collected and set up as the standard of energy saving and the refrigerator control logic development capable of operation in the low load and VVVF device is installed to compare the energy saving amount.

As a result of comparing and analyzing energy consumption in 2019 using inverter in an absorption refrigeration system compared to the existing energy consumption, the power consumption of chilled water circulation pump decreased by about 64% compared to the previous year and the power rate decreased by about 63.5%.

Keywords:

Cooling rate, Heat source circulation pump, Electrical cost, Inverter control키워드:

냉방열량, 열원 순환 펌프, 전력비용, 인버터 제어1. 서론

1.1. 연구의 배경 및 목적

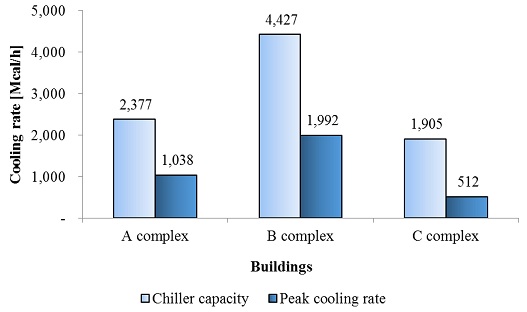

중앙냉방시스템 설계단계에서는 단위면적당 냉방부하 또는 부하계산을 통해 건물에 필요한 냉방부하를 산출한다. 이러한 단위냉방부하나 부하계산법은 건물의 최대냉방사용량을 대표하는 값으로, 재실여부 또는 냉방기기 사용여부나 실내설정온도 등의 정보를 포함하고 있지 않다. 따라서 단위냉방부하나 부하계산법은 냉방 실사용량 대비 열원용량의 과설계를 유발하여 냉동기와 배관 관경이 커지고 전체적인 기계설비 공사비가 상승하며, 냉수 및 냉각수 순환펌프와 냉각탑 팬 등의 동력 사용요금이 증가한다. Fig. 1.은 오피스텔 냉동기 용량과 냉방사용량 데이터를 비교한 그림이며 냉방 실사용량 대비 229~372% 높게 선정되었다. 그 중 냉방 사용자 전체요금(열요금 및 전력요금)에서 전력요금이 차지하는 비중이 높으며, 사용 전력의 대부분은 냉수․냉각수펌프의 구동 전력으로 소비되고 있다. 냉방 최대사용율은 평균 39% 수준으로 운영되지만 냉수 · 냉각수 펌프는 정격부하(100%)로 운전되고 있어[1] 펌프 동력에 대한 절감대책이 필요한 실정이다.

1.2. 연구의 방법 및 범위

중앙냉방시스템의 순환펌프 전력비용 절감을 위한 본 연구의 주요 범위는 1) 기존 건물의 부하분석, 2) 순환펌프 전력비용 절감 최적안 선정, 3) 현장실증을 통한 성능검증으로 이를 통해 중앙냉방시스템의 전력비용 절감 자료를 제공하고, 사용자측에 비용 절감의 편의성을 제공하고자 한다.

2. 관련기준 및 선행연구 고찰

Table 1.은 펌프 인버터 제어 적용 시 에너지절감 관련 연구문헌을 정리한 표이다. D. R. Woo[2]은 열원 순환용 펌프에 인버터를 도입했을 때 효과 및 사례를 분석하였다. 냉수 및 온수 순환펌프의 에너지절감량은 총 11,683 kWh로 분석되었다. I. S. Yoon[3]의 연구에 따르면 주거시설 급수 및 난방 시스템에서 정속 대비 가변속 운전방식을 적용했을 때 에너지절감률이 각각 38.7%, 29.1%로 분석되었다. 또한 C. Choi[4]의 경우 정유량 운전, 정유량운전 및 토출압력제어, 변유량운전 및 회전수일정, 변유량운전 및 회전수변경, 센서레스 인라인펌프 설치시 에너지절감을 케이스별로 분석하였다. 정유량 대비 케이스별 절감율은 15~49%로 분석되었다. J. Y. Song[5]은 중앙난방시스템의 유량제어방식에 따른 제어특성을 동적에너지 해석 프로그램인 TRNSYS를 통해 분석하였다. 온수순환펌프 인버터제어 적용 시 에너지절감률은 약 16%로 분석되었다. 또한 J. Y. Song[6]의 경우 ECO2 시뮬레이션을 활용하여 정속제어 대비 변속제어 방식을 적용하였고 1차 냉방에너지 소요량 절감율은 15.8%로 분석되었다. 이러한 기존 선행연구들의 경우 주로 수계산을 이용하거나 시뮬레이션을 활용하는 것으로 분석되었다. 측정을 통한 데이터 분석 또한 급수, 온수 순환펌프의 인버터 적용에 한정되어 있고 표본 수 또한 부족한 실정이다. 따라서 본 연구에서는 흡수식 냉동기의 냉수 펌프에 인버터를 적용한 실제 측정 데이터를 기반으로 에너지 절감률을 분석하고 인버터 제어 적용효과에 대한 검증자료를 구축하고자 한다.

3. 분석결과

3.1. 대상건물 부하분석

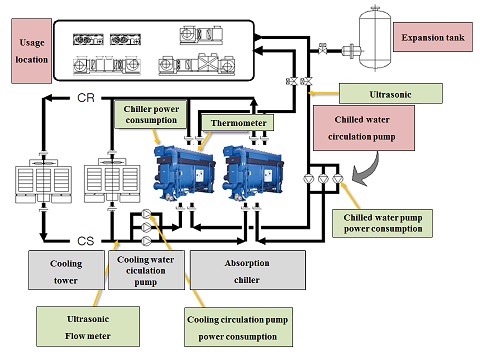

분석을 위한 실증단지는 경기도 성남시에 위치한 건축면적 8,362㎡, 규모 지하2층~지상8층의 사무소 건물로 열원 시스템으로는 중온수 흡수식냉동기 193usRT 2대가 설치되어 있다. 냉방사용량 데이터 수집을 위해 냉수순환계통의 입‧출구 온도와 유량이 필요하다. 이에 Fig. 2.와 같이 냉수배관에 초음파 유량계를 설치하였고 추가적으로 중온수 배관에도 초음파 유량계를 설치하였다. 펌프동력 측정을 위해 전력량계, 냉동기 입·출구 상에 온도센서를 설치하였다. 측정 항목, 구간 및 기간은 Table 2.와 같다.

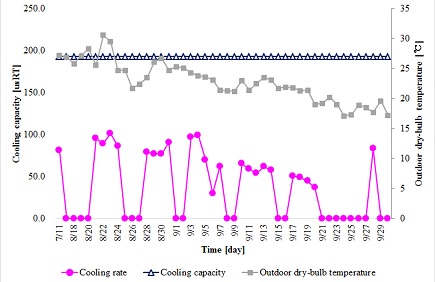

선정된 실증단지는 5월부터 9월말까지 하절기냉방을 위해 중온수 흡수식냉동기를 가동한다. 일반적으로 07:00에 냉동기를 가동하여 퇴근시간무렵 18:30~19:00사이 냉동기운전을 종료한다. Fig. 3.과 같이 스케줄 확인결과 흡수식 냉동기 2대중 1호기 월⋅수⋅금, 2호기 화⋅목 교번운전을 실시하고 주말에는 냉동기를 운휴하며 흡수식냉동기 1대로 냉방이 가능하여 2017년 입주가 100% 완료된 가운데 냉동기는 용량 193 usRT중에서 평균 70.9 usRT로 가동되었다.

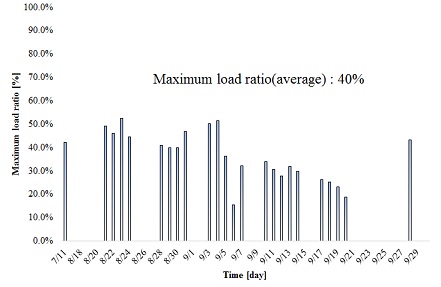

펌프 전력 측정 및 BMS데이터 취득 기간은 2018년 5월~ 2019년 9월이며 이 중 인버터 적용 후 전력측정 기간은 2019년 5월~2019년 9월이다. 또한 공장테스트의 경우 2019년 1~2월 실시하였다. 계측된 값을 10분단위로 정리한 결과 Fig. 4.와 같이 부하율 평균은 40%로 나타났는데 최대값은 냉동기 초기가동 시, 최소값은 냉동기가 운전을 종료하는 과정에서 발생한 값이기에 평균값을 기초자료로 활용하였다.

3.2. 부분부하 대응 펌프시스템 대안 비교분석

부분부하 대응 가능한 펌프 시스템 대안으로 다음과 같은 방안이 있다.(1. 임펠러 외경가공, 2. 인버터(VVVF)를 이용한 회전수제어)임펠러 외경가공방안은 펌프의 임펠러 외경을 절삭하여 유량을 축소시키는 방식으로 소비 동력의 변화는 임펠러 변화의 4제곱에 비례하기 때문에 임펠러 축소 시 동력절감 효과가 있다. 현재 펌프의 외경으로부터 최대가공이 가능한 외경까지를 절감효과의 기준으로 하였다. 과도한 가공은 임펠러와 케이싱 사이의 간극이 넒어져 내부 유동 재순환을 증가시키는데 이는 즉, 헤드 손실을 야기하며 펌핑 효율을 저하시키는 원인으로 작용한다.

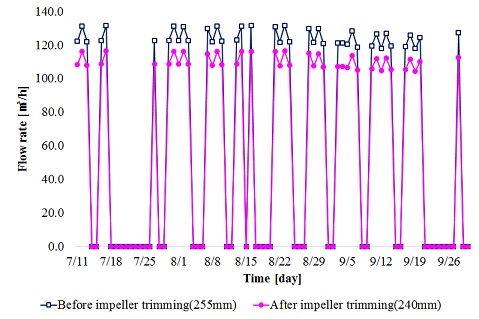

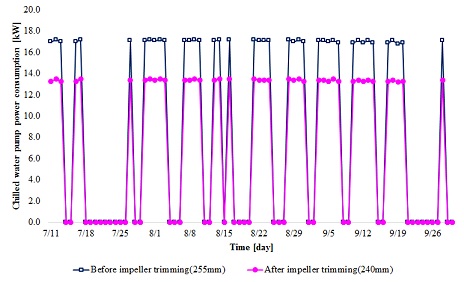

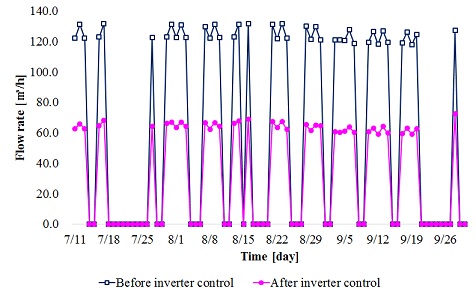

주파수 변환기에 의한 회전수 제어 방식은 변화되는 필요 유량에 따라 펌프의 성능을 조절할 수 있는 가장 효율적인 방식으로 원심펌프의 회전수 변화에 따른 펌프 성능 변화정도(유량, 양정, 동력)는 등식으로 추정 할 수 있다. 인버터 설치 시 회전수제어를 위해 활용하는 인자로 냉수압력과 온도가 있으며 실증 시 압력에 대한 계측은 계획하지 않아 냉수 환수온도에 의한 유량가감을 가정하여 절감량을 계산하였다. 현재 설계 냉수 입⋅출구 온도차는 6℃이나 운전되고 있는 평균 입⋅출구 온도차는 1.9℃의 좁은 범위로 운전되고 있어 목표온도차를 5℃에 도달하는 것으로 가정하여 절감량을 예측하였다. 냉수 순환 유량은 Fig. 5.와 같이 최대 131.9㎥/h, 최소 118㎥/h, 평균 124.9㎥/h로 운전되었다. 임펠러 가공 시 최대 116.8㎥/h, 최소 104.6㎥/h, 평균 110.7㎥/h로 운전되었으며 기존 평균 냉수 순환량 124.9㎥/h 대비 11.4% 유량이 감소 가능한 것으로 예측되었다. 원심펌프 상사법칙에 근거하여 유량변화에 따른 동력감소 추이를 살펴본 결과 Fig. 6.과 같이 냉수펌프는 평균 17.1㎾로 가동되었으며 임펠러 외경 가공 시 평균 13.4㎾의 동력소비를 보이는 것으로 예측되었다.

2018년 7월에서 9월까지 냉수 순환량은 Fig. 7.과 같이 최대 131.9㎥/h, 최소 118㎥/h, 평균 124.9㎥/h로 운전되었다. 위와 같은 냉수 입⋅출구 온도범위를 유지하기 위해 회전수제어로 유량을 감소한다면 아래와 같이 평균 64.2㎥/h으로 운전되며 기존 평균 냉수순환량 124.9㎥/h 대비 48.6% 유량이 감소 가능한 것으로 예측되었다.

Estimation of Chilled water pump flow rate by Inverter (variable voltage variable frequency) control

원심펌프 상사법칙에 근거하여 유량변화에 따른 동력감소 추이를 살펴보았다. Fig. 8.과 같이 냉수펌프는 평균 17.1㎾로 가동되었으며 회전수제어 시 평균 3.5㎾로 동력소비를 보이는 것으로 예측되었는데 이는 유량감소의 3승에 비례하여 동력이 감소하는 특성이 있기 때문이다. 그러나 이는 냉수순환에 필요한 압력조건을 배제한 결과로 냉수순환에 필요한 배관말단의 적정차압을 유지하여야 하기 때문에 냉수펌프동력은 더 증가될 것이다.

Estimation of Chilled water pump power consumption by Inverter(variable voltage variable frequency)control

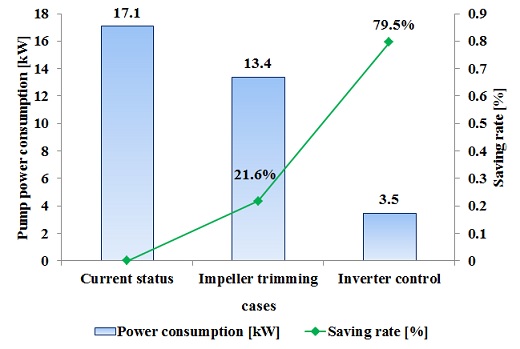

반송동력 절감방안으로 Fig. 9.과 같이 임펠러 외경가공과 회전수제어를 비교하였다. 임펠러 외경가공 시 21.6%, 회전수제어 시 79.5%의 동력절감효과가 있는 것으로 예측되었다. 절감방안 중 회전수 제어의 절감효과가 높게 나타났는데 시스템에서 요구되는 양정을 고려한다면 절감량은 다소 감소할 것이다.

3.3. 실증을 통한 성능검증 및 효과분석

일반적으로 냉동기 제어로직은 냉수유량 저하 시 전열관 동파를 방지하기 위해 냉수 흐름 이상경보와 함께 냉동기가 정지 되도록 구성되어 있다. 때문에 펌프유량제어 시 냉수유량이 50%이하로 저하되어도 안정적으로 운전될 수 있는 냉수유량 최저값을 기반으로 냉동기 제어로직을 개선하였다.

흡수식냉동기 저부하 시 정상적인 운전과 냉수, 냉각수계통 변유량운전의 기밀한 제어를 목표로 2019년 1월부터 2월까지 약 2개월간 냉동기성능시험을 실시하였다. 현장에는 중온수 흡수식냉동기의 인증기술기준 및 측정방법에 따라 전력측정장치, 유량계, 온도 측정장치, 압력 측정장치를 Table 3.과 같이 구비하였으며 흡수식 냉동기 시험절차는 Fig. 10.과 같이 성능시험을 수행하였다.

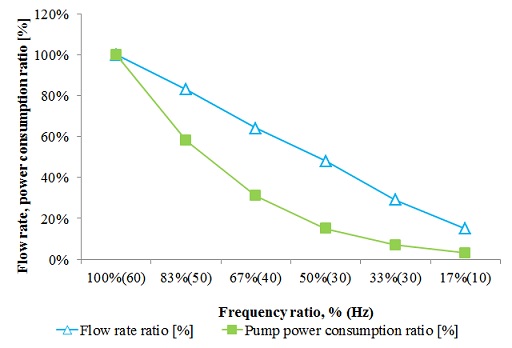

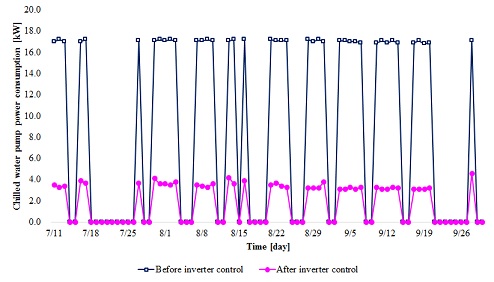

인버터 제어(주파수 변화)에 따른 냉수펌프 유량, 전력 변화를 시험하였다. 펌프회전수를 변화시키며 유량, 전력을 측정한 결과는 Fig. 11., Table 4.와 같이 나타났으며 이는 펌프상사법칙과 유사한 특성을 보였다. 펌프주파수를 10Hz(17%)~60Hz(100%) 변화시켰을 때 유량은 회전수에 비례적으로 변화하였고, 전력은 회전수의 3승에 비례하여 변화하는 이론적인 비율과 유사한 경향을 보였다.

실증단지 흡수식냉동기(1호기)에 흡수식냉동시스템 운영비 절감방안으로 냉수펌프 인버터판넬을 설치하였고, 냉수펌프 인버터제어에 따른 미소차압을 감지하기 위하여 유량감지스위치(Differential pressure and paddle switch)를 Fig. 12.와 같이 설치하였다.

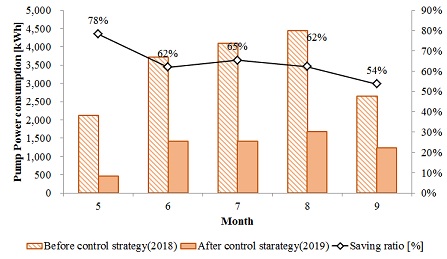

본 연구과제 수행기간동안 (2018.5월∼2019.10월)실증단지의 흡수식냉동기 운전데이터인 냉수펌프 전력사용량은 아래와 같이 측정되었다. 2019년 5월부터 9월말까지 5개월간 흡수식냉동기 냉수펌프 전력사용량은 17,027㎾h/년에서 6,198㎾h/년로 64% 감소되었다.

Fig. 13.과 같이 월별 차이를 살펴보면 5월 흡수식냉동기 냉수펌프 전력사용량은 2,126㎾h에서 463㎾h로 78% 감소되었고, 6월 3,714㎾h에서 1,412㎾h로 62% 감소되었다. 7월에는 4,102㎾h에서 1,420㎾h로 65% 감소되었다. 8월에는 4,436㎾h에서 1,674㎾h로 62% 감소되었고, 9월에는 2,649㎾h에서 1,229㎾h로 54% 감소되었다. 실증단지의 2018년 냉수펌프전력량은 연간 17,027㎾h이고, 2019년 펌프전력량은 6,198㎾h로 전년 동일기간 대비 약 64% 감소되었다. 이를 전기요금으로 비교하면 Table 5.와 같이 개선 전 3,700천원에서 개선 후 1,347천원으로 약 64% 절감되었다.

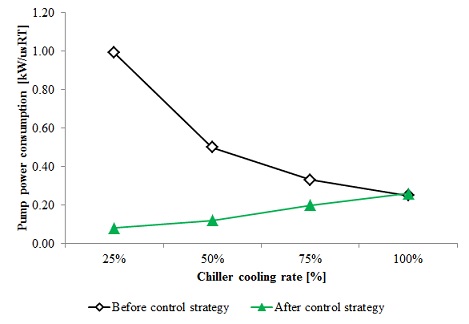

실증단지의 운영비절감기술 적용 전과 적용 후 냉동기 부하율에 따른 단위 냉동용량당 펌프전력은 Fig. 14, Table 6.과 같다. 아래 그래프에서 볼 수 있듯이 냉동기부하율이 부분부하 조건일수록 단위냉동용량 당 펌프전력 절감 효과가 크게 된다.

4. 결론

본 연구에서는 흡수식냉동시스템 운영비 절감을 위해 임펠러 커팅, 회전수 제어 등의 대안들을 고려하여 흡수식냉동기 저부하 운전 제어로직을 개발하였다. 또한 실증단지를 선정하여 2018년 에너지사용량과 흡수식 냉동시스템 운영비 절감방안 적용 후 시점인 2019년 에너지사용량을 수집· 비교분석하여 절감 효과를 입증하였다.

ㆍ2018년 5월부터 9월까지 중온수흡수식냉동기 냉수펌프 전력사용량은 17,027㎾h 이고, 2019년 5월부터 9월까지는 6,198㎾h로 전년대비 약 64%가 감소되었다.

ㆍ2018년 5월부터 9월까지 중온수흡수식냉동기 냉수펌프 전기사용요금은 3,700천원이고, 2019년5월부터 9월까지 냉수펌프 전기사용요금은 1,347천원으로 전년대비 약 64%가 감소되었다.

ㆍ냉동기부하율에 따른 단위냉동톤당 펌프전력은 부하율 50%일때 2018년 0.50kw/usRT에서 2019년 0.12kw/usRT로 76% 절감되었고, 부분부하 조건일수록 펌프전력 절감 효과가 크게 나타났다.

Acknowledgments

본 논문은 저자가 한국지역난방공사의 지원을 받아 수행한 연구과제(과제번호 : 1003542018S053) 결과보고서의 일부이며 한국지역난방공사 냉방사업부 직원분들, ㈜월드에너지, ㈜우원엠앤이 연구소 팀원들과 대표님께 감사드립니다.

References

-

황동곤, 서충국, 박두용 외. 다실제어 공동주택 지역냉방의 사용패턴 연구 최종보고서, 한국지역난방공사, 2018.

D.K. Hwang et al., A Study on the Use Pattern of the District Cooling in Multi room Control Apartment Housing, Final report, Korea district heating corporation, 2018. -

우동락, 열원 순환용 펌프 인버터 도입 및 사례, 한국설비기술협회지 Vol.36, No.3, 2019, pp.70-77.

D. R. Woo, Introduction and Case of Heat Source Circulation Pump Inverter, Korean Association of Air Conditioning Refrigerating and Sanitary Engineers, vol.36, No.3, 2019, pp.70-77. -

윤인식, 설비용 펌프 인버터 제어기술과 에너지 절약, 한국설비기술협회지 Vol.36, No.3, 2019, pp.61-69.

I. S. Yoon, Facility pump inverter control technology and energy saving, Korean Association of Air Conditioning Refrigerating and Sanitary Engineers, vol.36, No.3, 2019, pp.61-69. -

송재엽 외, 중앙난방시스템의 유량제어방식에 따른 제어특성 연구, 한국지열에너지학회 논문집 Vol.7, No.1, pp.32-37.

J. Y. Song et al., Control Characteristics with Flow Rate Control Methods in Central Heating System, Korean Society of Geothermal Energy Engineers Vol.7, No.1, pp.32-37. -

김철기, 황동곤, 강병운 외. 흡수식 냉동시스템 운영비 절감방안 연구 최종보고서, 한국지역난방공사, 2019.

C.K. Kim et al., A Study on the Reduction of Operation Cost of Absorption Refrigerating System, Final report, Korea district heating corporation, 2019. -

유민경, 남유진, 이광호, 원예시설의 에너지 부하패턴을 고려한 축열식 지열시스템 설계법에 관한 연구, 한국생태건축학회 논문집 Vol.15, No.3, 2015, pp.57-63.

M. G. Yu et al., Design method of heat storage type ground source heat pump system considering energy load pattern of greenhouse, Korean Institute of Architectural Sustainable Environment and Building Systems Vol.15, No.3, 2015, pp.57-63. [ https://doi.org/10.12813/kieae.2015.15.3.057 ]

-

한국지역난방공사, 냉방열사용 시설기준, 2012. 7. 26.

korea district heating corporation, cooling thermal use facility standard, 2012. 7. 26. -

D. Woradechjumroen, Analysis of HVAC system oversizing in commercial buildings through field measurements, Energy and Buildings 69, 2014, pp.131-143.

[https://doi.org/10.1016/j.enbuild.2013.10.015]

-

E. Djunaedy, Oversizing of HVAC system: Signatures and penalties, Energy and Buildings 43, 2011, pp.468-475.

[https://doi.org/10.1016/j.enbuild.2010.10.011]

-

냉난방공조 신재생 녹색건축 전문저널, 전체기사, http://www.kharn.kr, , 2020.01.

Korea Heating Air-conditioning Refrigeration & renewable energy News, whole article, http://www.kharn.kr, , 2020.01. -

에스엔피, 제품소개, http://www.snplus.co.kr, , 2020.01.

Science & Person, product introduction, http://www.snplus.co.kr, , 2020.01. - Grundfos pump portal, https://www.grundfos.com, , 2020.01.

- K. P. Shah, Construction, Working, Operation and Maintenance of Fluid Couplings, 2018, pp.1-21.

-

GRUNDFOS, Pumphandbook Section 4.1 Adjusting pump performance, GRUNDFOS management A/S, 2004, pp.106-111.

[https://doi.org/10.1016/S1359-6128(04)00196-X]

- KSB pumps and valves portal, https://www.ksb.com, , 2020.01.

-

에너지공단, 정보마당, https://www.energy.or.kr, , 2020.01.

Korea Energy Agency, Information, https://www.energy.or.kr, , 2020.01.