열섬 효과 저감 및 건물 에너지 요구량 절감을 위한 PCM (Phase Change Material) 적용 쿨루프 시스템 축소 모형 실험 연구

ⓒ 2019 KIEAE Journal

Abstract

To reduce GHG(Green House Gases) emissions and heat island effect, there are numerous studies have been conducted. The temperature on heat island is usually 3∼5℃ higher than in the surrounding rural areas and it causes additional cooling load and discomfort. For this reason, this study was a partial experiment of developing a roof system using phase change materials combined to wood-plastic combination plate. In this study, the purpose of the experiment was to verify the suitable condition of roof surface structure for using PCM cool roof system.

The experiment of six cases had proceeded with four-step artificial solar radiation system in artificial environment room. There are two different reflectance(Cool Roof Paint-0.47, Gray Paint-0.22) and three PCM(Melting point 24℃, 35℃, 44℃) for scale model test.

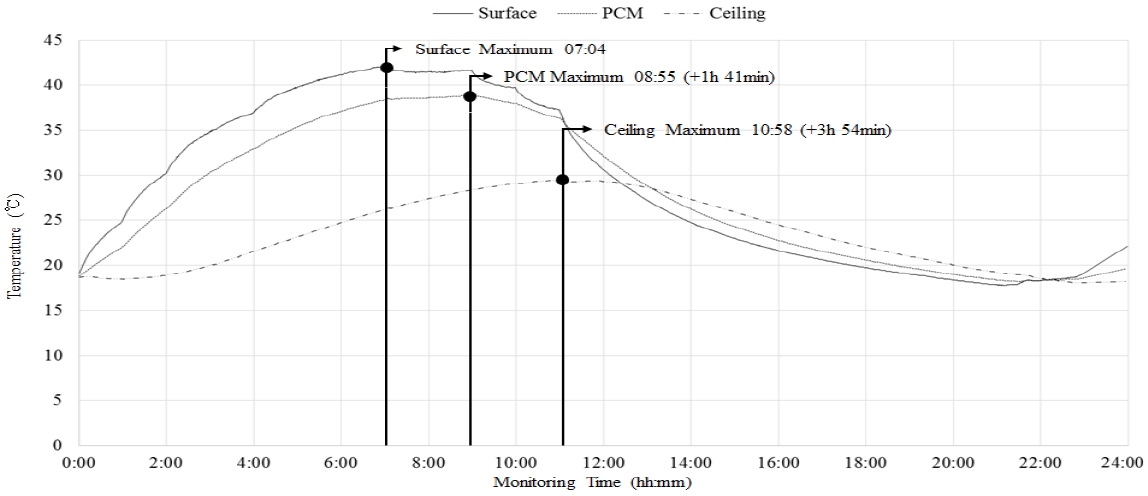

The temperature of three locations was measured to check the correlation between structures. The average temperature reduction according to surface reflectance was 14.8℃(surface) / 13.3℃(PCM) / 4.6℃(ceiling). Furthermore, the average peak load time-lag between surface to ceiling was 3hour 49min.

Keywords:

Phase Change Material, Cool Roof, Building Energy Saving, Urban Heat Island, Thermal Performance키워드:

상변화물질, 쿨루프, 건물 에너지 절감, 도시열섬현상, 열성능1. 서론

1.1. 연구의 배경

2015년 12월 파리협정과 제22차 유엔 기후변화협약 당사국 총회 이후 우리나라는 국가 온실가스 배출과 관련하여 2030년 온실가스 배출전망(BAU)대비 37% 감축을 목표로 신기후체제에 적극적으로 동참하고 있다. 지구 온난화 및 도시화로 인한 열섬현상은 일반적으로 다량의 인공열, 녹지 부족 등으로 인하여 주변 교외 지역에 비하여 도심지 평균 기온이 0.3℃~10℃가량 높은 현상을 말한다.

이러한 도시 열섬현상은 축열 현상이 극대화되는 여름철에 부정적인 영향을 크게 미치게 되는데 도심지 폭염 유발, 열대야 및 스모그 가중 등의 도심지 거주민 건강상의 영향을 준다. 또한 여름철 건물 냉방 부하를 증가시켜 건물 에너지 소비량을 늘려 블랙아웃(Black Out)의 위험도 높아지는 결과를 초래하게 된다.

이에 따라 연구자들은 열섬현상의 원인을 분석하고 도시의 형태 및 디자인, 옥상녹화, 쿨루프(Cool Roof), 상변화물질(이하 PCM : Phase Change Materials) 등 다양한 기술을 통하여 도시 열섬현상을 저감시키려는 노력을 하고 있다.

1.2. 연구의 필요성 및 목적

다양한 도시 열섬현상 저감 기술 연구 중 쿨루프(Cool Roof)는 옥상의 표면 반사/방사율을 높여 여름철 외부의 열이 실내로 유입되는 것을 방지하는 개념으로 개발되어 사용중이다. 미국 DOE 및 Berkeley lab Heat Island Group에서는 쿨루프 가이드라인[1]을 제공하여 배포중이며 열섬효과 저감에 큰 효과가 있는 것으로 알려져 있다. 하지만 쿨루프만 적용하는 경우 피크온도에 진입하는 시간대는 크게 변하지 않아 냉방에너지를 요구하는 시간대가 집중되는 것을 막을 수 없으며, 열섬효과를 줄이기 위해서는 더욱 옥상 및 실내 온도변화의 속도를 늦출 필요가 있다.

이에 따라 본 연구를 통하여 개발하고자 하는 PCM Cool Roof 시스템은 PCM을 이용하여 축열되는 시간동안 외부 열의 실내 유입을 늦추고, 쿨루프를 이용하여 주간 실외 옥상 표면온도를 낮출 수 있는 기술을 개발하고자 하였다. PCM Cool Roof 시스템 개발을 위하여 본 논문에서 측정/분석한 축소모형 실험에서는 다른 반사율의 지붕 마감과 부위별 온도 비교를 통하여 PCM으로 인한 열유입의 저감 및 지연 효과를 검증하고 Cool Roof와 PCM을 동시에 적용한 지붕 마감재의 성능 및 적정조건을 확인 하는 것에 목적을 두고 있다.

2. 상변화물질(PCM)의 건물 적용 연구 분석

2.1. 국내외 연구 동향

PCM은 온도의 변화에 따라 물질의 상이 변할 때 잠열(Latent Heat)을 활용하는 축열재를 말한다. PCM은 전통적으로 사용되는 건물재료에 비하여 단위부피당 열 저장용량이 크기 때문에 적용 위치에 따라서 실내온도를 안정시킬 수 있어 냉/난방 부하를 감소시킬 수 있는 것으로 여겨져 왔다[2].

PCM의 건물 적용을 위한 연구들은 실험실 환경에서 실시한 성능연구부터 내부 마감재, 바닥 난방 시스템, 건물 옥상 구조체 등에 적용하려는 시도들이 진행되어 왔다. 구조체 내부에 PCM을 삽입하여 두께의 변화에 따른 구조체 및 실내 열환경 영향을 분석한 연구[3], 경사지붕모형 내부에 PCM을 부착하여 박공 및 실내 영향 그리고 지붕의 열저항을 분석한 연구[4], 건물 외벽에 적용하여 냉방 부하 저감효과를 확인한 연구[5], 건물 옥상 표면 구조체에 PCM 도료 형태 마감을 한 경우와 쿨루프 그리고 일반 마감을 비교한 축소모형 실험 연구[6], PCM 건물 적용 방법 고찰[7], PCM 혼합 콘크리트 개발 연구[8] 등 다양한 연구가 진행되었다(Table 1.)[9]~[16]. 기존 연구들은 대부분 PCM을 적용하고자 하는 건물의 환경적 특성에 맞는 상변화 온도(Melting Point)를 찾고 상변화 과정에 따른 일정 범위의 온도 구간을 확보하는 것에 주안점을 두고 있다.

2.2. 국내·외 연구 분석

전술한 것과 같이 PCM의 건물 적용시 가장 핵심적인 요소는 ‘Melting Point’라고 불리는 상변화 온도에 있다. PCM은 목표하는 온도구간에서 상변화를 유도하여 온도를 유지하거나, 열의 진행 방향과 속도를 조절하거나, 축열 후 방열을 통한 열 이동 제어에 활용된다. 기존 연구에서 분석한 결과를 종합하면 다양한 위치에 PCM을 적용하고자 하는 연구와 PCM 적용시 문제점을 도출할 수 있다.

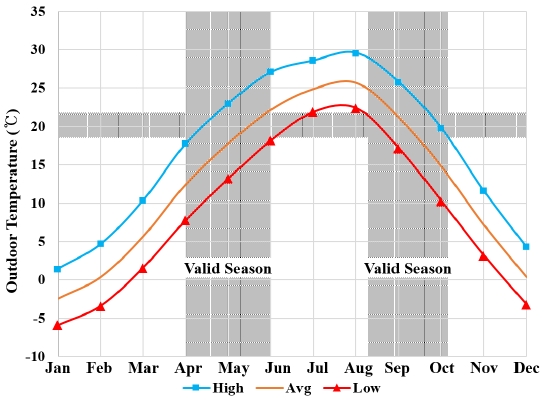

특히, 건물 외부에 PCM을 적용하여 건물 내부에 미치는 영향을 확인하고 조절하려는 연구들은 공통적으로 계절의 변화에 따른 PCM의 제한사항을 확인 할 수 있다. Fig. 1.에 표현된 예시와 같이 계절에 따른 실외온도 및 태양일사량의 변화에 고정된 PCM의 상변화 온도가 대응할 수 없기 때문에 목표한 온도 범위의 계절 이외의 기간에는 효과를 기대할 수 없다. 이는 오히려 특정 계절에는 의도하지 않은 반대의 효과를 내기도 한다. 또한 일정한 기후조건인 경우에도 적용하고자 하는 PCM의 상변화 온도, 일조시간 및 시계열 온도 분석, 잠열량을 고려한 적정용량을 산출하여야 목표한 효과를 달성 할 수 있다[17].

기존 국내외 연구 분석 결과를 종합해 보면 다음과 같다.

1) PCM을 건물 외벽/지붕에 적용하는 경우, 실내로 유입되는 열의 속도를 늦출 수 있으며 상변화에 이용되는 잠열 때문에 실외측 구조체의 표면온도와 내부 최고온도 도달시간을 지연시켜주는 효과가 있다.

2) 외기 온도변화가 심한 기후조건에서는 고정되어 있는 상변화 온도 때문에 PCM의 사용이 제한될 수 있다.

3) 지역 기후 조건에 맞는 PCM 종류 선택과 용량에 대한 검토가 필요하며, 특히 건물 외부에 적용하는 경우 내구성을 높이고 PCM의 효과를 기대하는 명확한 시간을 설정해야 한다.

3. PCM 적용 쿨루프 시스템 축소 모형 실험

3.1. 실내 인공 환경 실험 조건

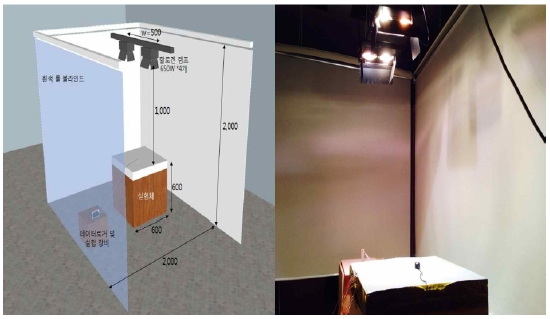

본 연구에서는 측정의 일관성을 유지하기 위하여 실내에 하절기 외기, 일사 조건을 모사한 인공 환경을 조성하여 실험을 진행하였다.

축소모형을 위한 실내 인공 환경 실험실은 약 20㎥ 크기의 실 내부에 8㎥ 공간을 단열재 및 칸막이로 조성하였다. 평균 실내온도는 주간 30℃(06시~18시), 야간 20℃(18시~익일06시)를 유지하였으며, 일사량은 기상청 표준기상데이터를 활용하여 총 일일 일사량 5,100W/㎡ 수준의 4단계 제어를 통해 조절하였다. 일사량 제어에는 650W 할로겐 램프 2종을 조합 활용하여 발열량이 다른 종류의 램프보다 상대적으로 많은 FBE, DWE 램프로 선정하였다(Table 2.).

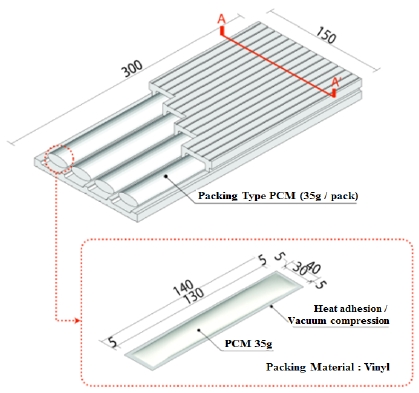

3.2. Packing Type PCM WPC Plate 제작

본 연구에서는 Fig. 3.[18]과 같이 상누출 방지를 위해 제작한 Packing Type PCM과 외부 환경에 의한 손상을 방지하고 옥상 마감재의 역할을 위한 WPC (Wood-Plastic Combination) Plate를 제작하여 실험에 사용하였다. WPC Plate는 TCi(Thermal Conductivity) 장비를 통하여 열전도율을 측정하였으며, 중공층을 미포함 한 경우 0.532W/m·K의 열전도율을 나타냈다.

실험에 사용된 PCM은 Table 3.과 같이 총 3종류로 Phase Change Energy Solutions에서 제작된 상변화온도 25℃, 34℃ Bio-based PCM과 Rubiterm에서 제작된 상변화온도 44℃ Paraffin 계열 PCM을 사용하였으며, 1개의 WPC Plate당 4개의 Packing Type PCM을 삽입하여 예상 잠열량은 33,740J이다.

표면 반사율은 회색 도료, 쿨루프용 도료을 도포 후 Albedo meter를 활용하여 측정하였으며, 측정결과 쿨루프 (0.47), 회색(0.22)의 반사율을 나타냈다. 반사율 외에도 쿨루프는 ASTM E1980-11[19]에 따른 지표인 SRI(Solar Reflectance Index) 충족해야 하는데, 실험에 사용한 쿨페인트는 SRI 값이 80으로 일반적인 쿨루프 기준인 78이상에 만족하는 것으로 판단하였다.

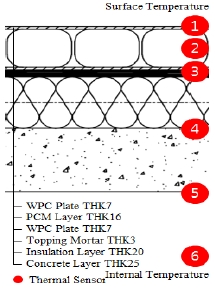

3.3. 옥상 슬라브 및 구조체 축소 모형 제작

PCM 쿨루프를 옥상에 적용하고 실내에 미치는 영향을 측정하기 위하여 옥상 슬라브는 일반적인 평지붕 구성과 동일한 수준의 600mm×600mm 크기로 제작하였고, 구조체는 5mm 목재와 압출법 단열재 40mm로 구성된 600mm 정육면체 형태로 제작하였다. 측정시 슬라브는 구조체 상부에 위치시키고 환기/침기에 따른 열교환을 방지하기 위하여 접합부는 모두 실링재로 마감하였다. 본 연구에서 비교한 온도센서의 위치는 1번, 2번, 5번으로, 각 구조체 사이의 온도 비교가 유의미한 구간을 선정하였다(Table 4.).

4. 축소모형 측정 결과 및 분석

4.1. 표면온도 측정 결과

표면 온도 측정의 목적은 반사율에 따른 표면 온도 변화와 WPC 플레이트 내부에 PCM에 의한 영향을 확인하기 위함이다. 반사율에 따라 달라지는 표면 온도는 하부 구조체에 전달되는 열량에 영향을 미치며 이는 내부에 삽입되는 PCM의 종류(상변화 온도)를 결정하는 중요한 요인으로 작용한다.

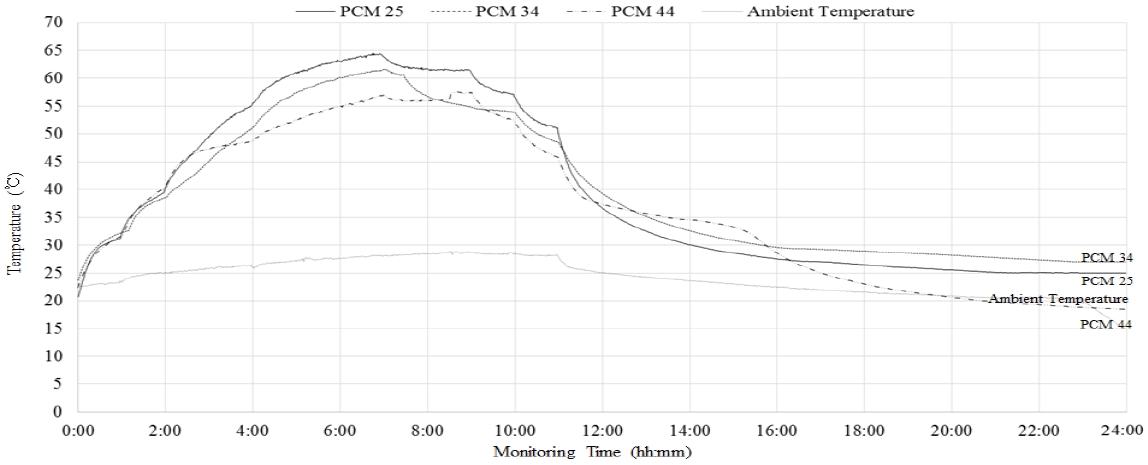

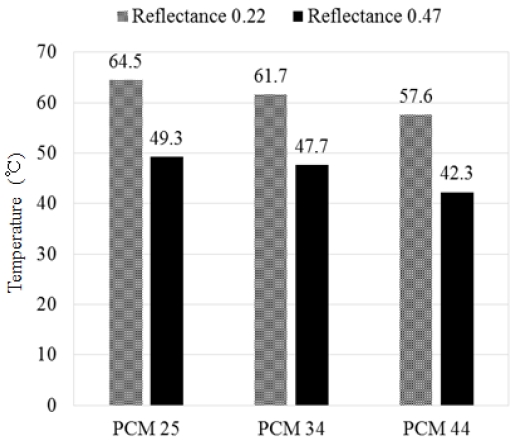

표면 반사율에 따른 표면온도 측정결과는 Fig. 4., Fig. 5.와 같이 나타났다. 상대적으로 반사율이 높은 쿨루프 표면(반사율 0.47)에서는 PCM 25가 주간 최고온도 49.3℃를 나타내었으며, PCM 44가 42.3℃로 약 7.0℃의 차이를 보였다. 반사율이 낮은 회색(반사율 0.22)에서는 PCM 25가 주간 최고온도 64.5℃, PCM 44가 57.6℃로 약 6.9℃의 차이를 나타내었다. 반사율에 따른 표면온도 차이는 모든 PCM에서 평균 약 15℃를 나타내었다. 반면, 같은 반사율인 경우 동일한 수준인 6.9℃의 차이를 나타내었다(Fig. 6.).

4.2. WPC 내부 PCM온도 측정 결과

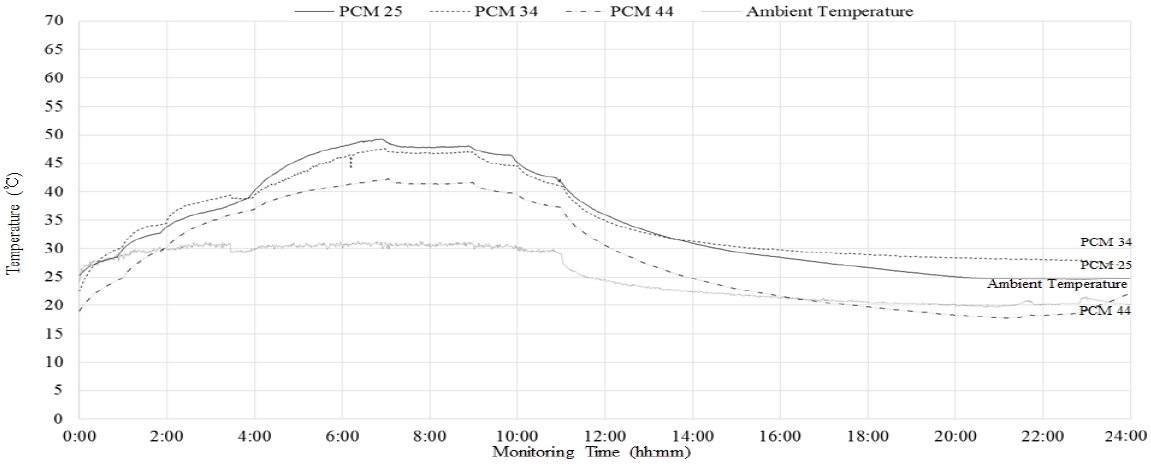

WPC 내부 PCM의 온도 측정의 목적은 상변화 구간 의 온도, 상변화 후 온도변화 등을 확인하여 적정 PCM을 선정하는 것이다. 일반적으로 알려진 PCM의 잠열 활용 방법 중 본 연구에서는 열을 흡수하는 상변화 구간동안의 온도를 유지하여 지붕의 최고온도 도달 시점을 늦추고 실내로 유입되는 열을 지연시키는 것에 활용하고자 하였다.

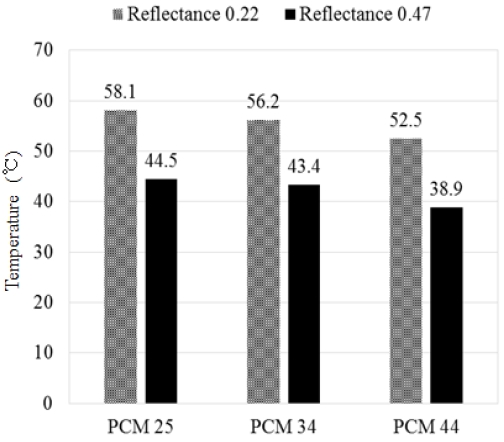

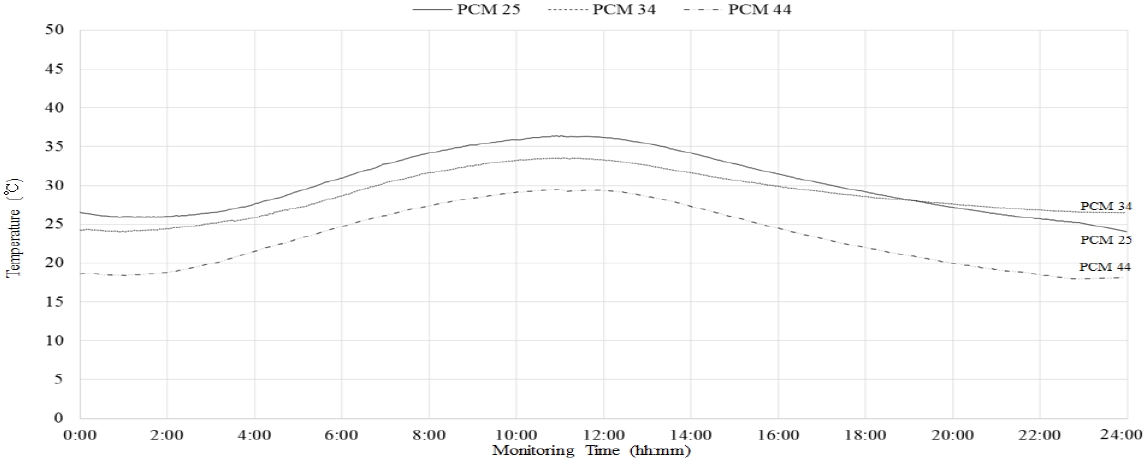

표면 반사율에 따른 WPC 내부 Packing PCM의 온도 측정결과는 Fig. 7., Fig. 8.과 같다. 반사율 0.47에서는 PCM 25가 44.5℃로 가장 높게 나타났고 PCM 44가 38.9℃로 가장 낮게 나타났으며, 약 5.6℃의 차이를 보였다. 반사율 0.22에서는 PCM 25가 58.1℃로 가장 높게 나타났고, PCM 44가 52.5℃로 두 PCM간의 최고온도 차이는 약 5.6℃의 차이를 보였다. 또한 동일 PCM의 반사율 변화에 따른 온도 차이 평균 약 13.4℃로 나타났으며, 표면에 비하여 적은 차이를 보였다(Fig. 9.).

4.3. 실내 천정면(구조체 하부) 측정 결과

실내 천정면 온도 측정은 상부의 온도변화에 따른 실내측 온도 변화를 살펴보았다. 상부의 온도변화와는 달리 실내의 온도는 구조체 및 PCM의 영향으로 변화량이 크지 않을 것으로 예상하였으며, 구조체 최하부인 실내 콘크리트 천정면의 온도비교를 통하여 실내에 미치는 영향을 개략적으로 유추 할 수 있다. 또한 PCM의 적용에 따른 주·야간 실내 온도 편차를 분석하여, PCM 재료 선정 과정에서 고려해야하는 성질을 살펴보았다.

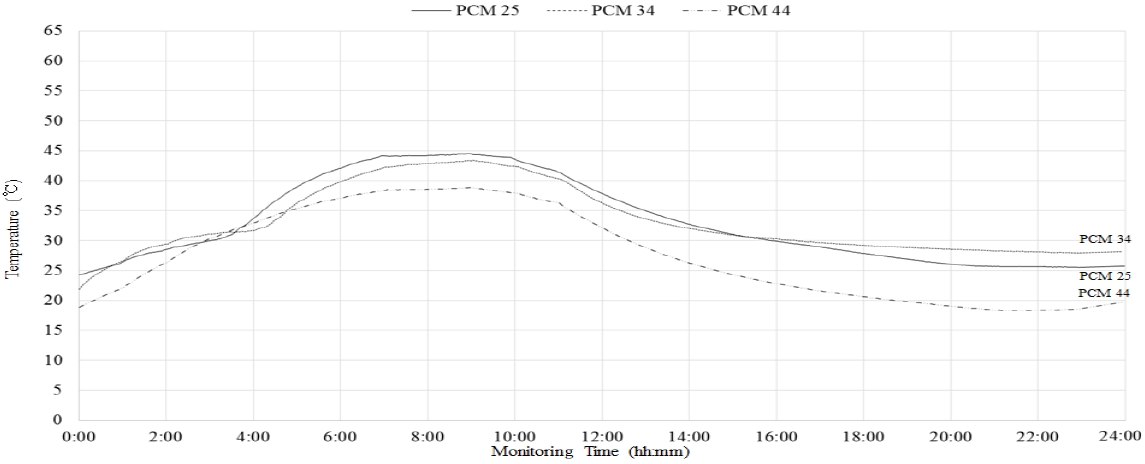

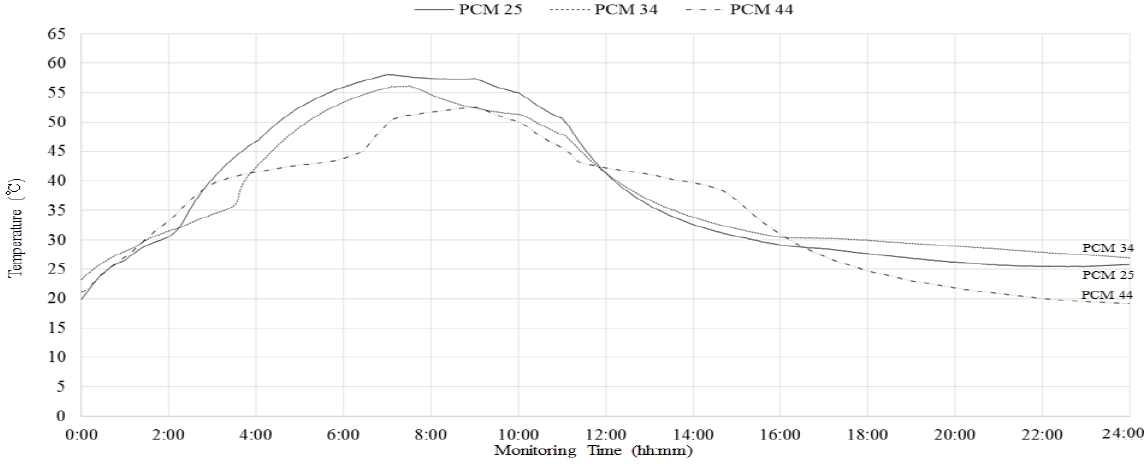

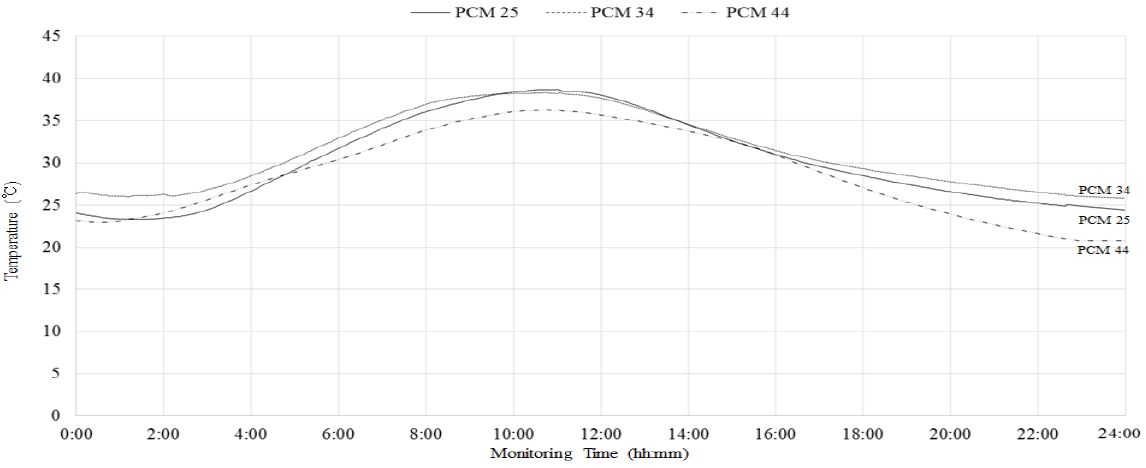

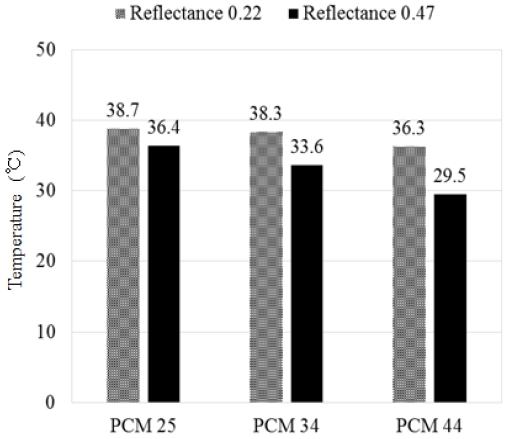

실내 천정면의 온도 측정결과는 Fig. 10., Fig. 11.과 같다. 반사율 0.47에서 주간 최고 온도는 PCM 25가 36.4℃, 최저온도는 PCM 44가 29.5℃로 가장 낮게 나타났다. 반사율 0.22에서는 PCM 25와 34 모두 비슷한 수준인 38.7℃/38.3℃를 나타냈으며, PCM 44는 36.3℃를 기록하였다. 반사율 0.47에서는 최고온도 차이가 6.9℃, 반사율 0.22에서는 2.4℃를 보였다(Fig. 12.).

4.4. 축소모형 실험 측정결과 분석

본 연구의 축소모형 실험에서는 WPC 플레이트에 삽입된 PCM별 / 표면 반사율별 적용 효과를 확인하고 건물 옥상에 적용 가능한 PCM 쿨루프 시스템의 적정 조건을 확인하고자 하였다.

먼저, 측정결과 각 부위별 최고온도 및 온도변화를 종합하면 Table 5.와 같다. 표면-실내천정면 온도는 표면 온도가 높은 낮은 반사율에서 더 큰 차이를 보였지만, 최종적인 실내 온도는 평균적으로 쿨루프(반사율 0.47)에서 약 4.6℃ 낮게 나타났다. 이를 통하여 하절기 실내로 유입되는 열을 차단하기 위해서는 높은 반사율의 지붕 표면을 확보하여 표면온도를 낮추는 것이 유리한 것을 확인 할 수 있었다. 하지만 반사율이 높아질수록 PCM층의 온도 또한 낮아지기 때문에 쿨루프(반사율 0.47)의 경우에는 상변화가 이뤄지지 않을 위험도 발생하는 것으로 분석되었다. 이에 따라 본 연구 조건의 설정을 따라 시스템을 구성하는 경우 44℃ 이하의 PCM을 사용 하는 것이 적절할 것으로 판단된다.

두 번째로 PCM으로 인한 최고온도(최대부하) 도달 시간 지연효과(Time-lag)는 부위별 온도를 비교하여 확인 할 수 있다. 대표적으로 반사율 0.47 PCM 44의 표면 - PCM - 실내 천정면 온도 그래프를 비교해보면 Fig. 13.과 같다. 표면 최고온도 도달시간은 07시04분이며, 실내 천정면 최고온도 도달시간은 10시58분으로 약 3시간 54분의 차이가 발생한다. 또한 최고온도 도달 후 12:04분 경부터 실내 온도는 다시 낮아지기 시작하는데, 이는 상부층의 온도가 이미 낮아지고 있는 시점에서 실내 온도와 같아지는 시간대와 유사한 것으로 나타났다. 모든 측정 결과의 평균 실내 천정면 최고온도 도달 지연시간은 평균 3시간 49분으로 나타났다.

세 번째로 상변화 시간은 표면온도와 PCM 온도층의 차이가 클수록 유입되는 열이 많아 비교적 낮은 상변화 온도를 가지고 있는 PCM 25 및 PCM 34의 경우 구간의 길이가 짧게 나타났다. 회색 표면 (반사율 0.22)의 경우 3종류 PCM이 모두 상변화 하였지만, PCM 44의 경우만 상변화 구간이 유의미 하게 나타났다. 이는 표면온도에 따라 내부 삽입되는 PCM의 종류를 결정해야 함을 의미한다.

5. 결 론

본 연구는 상변화물질(PCM)과 Cool Roof를 활용한 옥상 마감 시스템을 개발하기 위하여 실내 인공 환경 실험실에서 축소모형을 통한 PCM Cool Roof 시스템의 열성능 및 적정 PCM 선정 조건을 확인하였다. 모형실험을 통해 얻어진 결과와 향후 추가 연구 과제를 정리하면 다음과 같다.

(1) 본 연구에서 사용된 실험체는 PCM Cool Roof 시스템의 시작품을 개발하는 과정에서 PCM의 적정 상변화 온도, 조건을 확인함에 그 목적이 있다. 실험체는 WPC(Wood-Plastic Combination) 재질의 플레이트에 세 가지 종류의 Packing Type PCM을 삽입하여 옥상 마감 데크 플레이트 형태로 제작하였으며, 하절기 외기온을 유지하고 4단계로 제어 할 수 있는 램프로 일사량을 조절하는 실내 인공 환경 실험실에서 측정을 진행하였다. 추가적으로 표면 반사율을 회색 도료(0.22)와 쿨루프 도료(0.47)로 조절하여 반사율에 따른 표면온도 변화 또한 반영하였다.

(2) 반사율 및 PCM 종류에 따른 측정 Case는 총 6가지이며, 측정 비교 부위는 표면, WPC 내부 PCM, 실내 천정면의 온도를 비교 분석하였다. 표면 최고온도는 PCM 44(상변화 온도 44℃) 및 쿨루프 도료(반사율 0.47)에서 42.3℃로 가장 낮게 나타났으며, PCM 25(상변화 온도 25℃) 및 회색 도료(반사율 0.22)에서 64.5℃로 가장 높게 나타났다.

(3) 측정결과 옥상 표면 온도를 저감시키는 목적만 달성하기 위해서는 기존에 알려져 있는 것과 같이 높은 반사율만 확보 하더라도 충분한 결과를 도출 할 수 있음을 확인 할 수 있었다. 하지만 낮아진 표면온도에 알맞은 PCM의 상변화온도를 활용해야 잠열을 활용하여 실내로 유입되는 열을 차단 할 수 있으므로 표면 최고온도가 42.3℃인 쿨루프 도료(반사율 0.47)를 적용하는 경우 PCM 44 (상변화 온도 44℃) 이하의 PCM을 활용하여야 할 것으로 판단된다.

(4) 또한, 표면 최고온도에 빠르게 도달 할수록 상대적으로 열용량이 큰 구조체와 온도차이가 크게 벌어져 유입되는 열량이 많아지게 되어 상변화 구간이 단축되어 활용성이 떨어지는 것으로 나타났다. 상변화 구간이 짧을수록 PCM이 외부열의 유입을 지연시키지 못하고 표면과 함께 현열형태로 거동하여 지속적으로 온도가 상승하게 되므로, 최고온도 도달 시점과 그에 따른 구조체 각 부위의 최고온도는 적정 PCM을 선정하는 중요한 지표로 판단된다.

(5) 이에 따라 표면 최고온도 도달 시점 / 각 구조체별 최고 온도 / 상변화 온도의 상관관계를 분석하여 상변화 온도 구간의 적절한 배치를 통한 실내 열유입 지연효과에 효과적인 PCM의 상변화 온도를 선정하는 것이 중요하다.

본 연구에서는 PCM Cool Roof 시스템 개발을 위한 실내 축소모형실험으로 Packing Type PCM이 삽입된 WPC의 표면 최고온도 및 적정 상변화 온도를 확인한 측정 결과이다. 따라서, 향후에는 표면의 최고온도와 구조체온도 그리고 상변화온도를 고려하여 상관관계 분석을 통하여 다양한 조건에서 적정한 PCM을 선정하기 위한 정량적 평가기법 연구가 필요 하며, PCM의 잠열효과를 활용하기 힘든 계절에서의 PCM Cool Roof 시스템의 열성능 및 실내 에너지 성능에 대한 분석 및 평가가 후속 연구에 필요할 것으로 판단된다.

References

-

U.S. Department of Energy, Guidelines for Selecting Cool Roofs, Retrieved May 20, 2019.

https://heatisland.lbl.gov/. - Baetens, R., Jelle, B, P., Gustavsen, A., Phase change materials for building applications: A state-of-the-art review, Energy and Buildings, 42, (2018), p1361-1368.

- Ayca Tokuc, Tahsin Basaran, S. CengizYesügey, An experimental and numerical investigation on the use of phase change materials in building elements: The case of a flat roof in Istanbul, Energy and Buildings, 102, (2015), p91-104.

- Stéphane, G., et al., Experimental investigation on a complex roof incorporating phase-change material, Energy and Buildings, 108, (2015), p36-43.

-

Lei, J., Yang, J., & Yang, E. H., Energy performance of building envelopes integrated with phase change materials for cooling load reduction in tropical Singapore, Applied Energy, 162, (2016), p207-217.

[https://doi.org/10.1016/j.apenergy.2015.10.031]

-

김호민, 도시열섬저감을 위한 PCM과 Cool Roof 성능실험, 중앙대학교 석사학위논문, (2015).

H.M. Kim, A Scale Model Performance Experiment of PCM (Phase Change Material) and Cool Roof System for mitigation of Urban Heat Island), Master's thesis, Chung-Ang Univ., (2015). -

정수광, et al, 건축물에너지 저감을 위한 Phase change material(PCM) 적용에 대한 고찰, Journal of KIAEBS, 5(1), (2011), p7-15.

S. K. Jung, Consideration for Application of Phase Change Material(PCM) for Building Energy Saving, Journal of KIAEBS, 5(1), (2011), p7-15. -

Lusia, F. Cabeza, et al., Use of microencapsulated PCM in concrete walls for energy savings, Energy and Buildings, 39, (2007), p113-119.

[https://doi.org/10.1016/j.enbuild.2006.03.030]

- Xiangyu Li, et al., Integration of form-stable paraffin/nanosilica phase change material composites into vacuum insulation panels for thermal energy sotrage, Applied Energy, 159, (2019), p601-609.

- Hussein, A., et al., A review on phase change material (PCM) for sustainable passive cooling in building envelopes, Renewable and Sustainable Energy Review, 60, (2016), p1470-1497.

-

Saffari, M., de Gracia, A., Fernández, C., & Cabeza, L. F., Simulation-based optimization of PCM melting temperature to improve the energy performance in buildings, Applied Energy, 202, (2017), p420-434.

[https://doi.org/10.1016/j.apenergy.2017.05.107]

-

Li, D., Zheng, Y., Liu, C., & Wu, G., Numerical analysis on thermal performance of roof contained PCM of a single residential building, Energy conversion and management, 100, (2015), p147-156.

[https://doi.org/10.1016/j.enconman.2015.05.014]

-

Mi, X., Liu, et al., Energy and economic analysis of building integrated with PCM in different cities of China, Applied Energy, 175, (2016), p324-336.

[https://doi.org/10.1016/j.apenergy.2016.05.032]

-

방선규, 도시열섬효과 저감을 위한 PCM의 열성능 축소모형 실험, 중앙대학교 석사학위논문, (2016).

S.K. Bang, A Scaled Model Test of Thermal Performance using PCM for Mitigating Urban Heat Island Effect, Master's thesis, Chung-Ang Univ., (2016). -

위승환, 이정기, 김수민, 건물에너지 절감을 위한 상변화물질 적용 판상형 건축자재의 열적성능 평가, 한국태양에너지학회 춘계학술 발표대회 논문집, (2017), p57.

S. H. Wi, J. K. Lee, S. M. Kim, Evalutation of thermal performance using phase change material plaster panel for building energy saving, Conference Journal of The Korean Solar Energy Society, p57, 5th), April, (2017. -

Akeiber, H., et al., A review on phase change material (PCM) for sustainable passive cooling in building envelopes, Renewable and Sustainable Energy Reviews, 60, (2016), p1470-1497.

[https://doi.org/10.1016/j.rser.2016.03.036]

-

Kuznik, F., et al., A review on phase change materials integrated in building walls, Renewable and Sustainable Energy Reviews, 15, (2011), p379-391.

[https://doi.org/10.1016/j.rser.2010.08.019]

-

이효은, PCM Cool Roof System의 열성능 최적화 연구, 중앙대학교 석사학위논문, (2018).

H. Y. Lee, Thermal Performance Optimization of PCM Cool Roof System, Master's thesis, Chung-Ang Univ., (2018). -

ASTM E1980-11, Standard Practice for Calculating Solar Reflectance Index of Horizontal and Low-Sloped Opaque Surfaces, ASTM International, West Conshohocken, PA, (2001).

www.astm.org.