패시브디자인을 위한 오픈조인트 커튼월 외단열시스템 개발

@ 2019 KIEAE Journal

Abstract

For passive construction, highly efficient high thermal insulation sheathing is essential and sectional details without thermal bridge should be implemented. However, it can not be secured by the conventional method of constructing a dry exterior system. Therefore the purpose of this study is to develop an open joint curtain wall insulation system that can realize energy efficient panel exterior finishing by suppressing thermal bridge in anchoring unit.

The method of study is as follows. First, the types and characteristics of the external insulation methods are examined. Secondly, the target performance is set, and the structural materials are selected and simulated. Third, the designed specimen of the open joint curtain wall external insulation system is manufactured, installed and tested. Finally, we analyze the performance test results and propose a commercialization method.

To develop an open joint curtain wall outer insulation system, Test specimens designed by performance simulation by selecting structural members were prepared and tested. As a result, both the thermal transmittance and the condensation and the outdoor performance test showed that the target performance index was satisfied. This is an economical and eco-friendly construction method by shortening construction period and cost reduction. In order to commercialize, design improvement and quality control system that can make precise production and construction should be done.

Keywords:

Passive Design, Exterior Insulation System, Open Joint Curtain Wall키워드:

패시브디자인, 외단열시스템, 오픈조인트 커튼월1. 서론

1.1. 연구의 배경 및 목적

건축물 에너지 소비량 감축 목표 달성을 위해, 국가는 단열성능을 선진국 수준과 대등하도록 에너지 기준 강화정책을 시행하고 있다. 즉 비주거용 건물에 대하여 단계적으로 2020년 60% 절감 그리고 2025년부터는 제로에너지 건물 의무화를 골자로 하는 내용이다[1]. 또한 2020년까지 제로에너지 건물확대, 공공임대주택 등 소형 주택의 에너지성능을 패시브하우스 수준으로 강화, 2020년까지 공공기관에 ESS 설치 의무화, 2030년 재생에너지 발전량 비중 20%달성, 그리고 신재생, 집단에너지, 자가발전 등 분산형 전원 확대 등 문재인 정부의 국정운영 5개년 계획에는 구체적인 정책들이 추가되었다[2].

제로에너지 건축물 목표를 이루기 위해서는 패시브 설계 및 시공이 전제되어야 한다. 패시브 건축을 위한 에너지 요소 기술 중 효율이 높은 고단열 외피는 필수적이며, 열교(Thermal Bridge)가 없는 단면 상세가 구현되어야 한다. 커튼월은 외단열 공법을 채택하고 있어 열교방지(Thermal Bridge Free), 내부 축열 향상, 부하를 줄임에 유리하고 단열재의 일체화를 통해 단열재 조인트 부위의 열교 및 누기를 방지할 수 있는 장점이 있다. 그럼에도 커튼월을 구성하는 앵커 부분 및 구조틀에 의한 단열재의 불연속면이나 단면축소 부위에서 열교가 발생된다. 커튼월 프레임에서 열적 취약성은 국부적인 열손실이나 결로 등과 같은 문제에 국한되지 않고 건축물 전체 열성능에 영향을 미친다. 이에 기존의 보편적인 건식 외장 시스템 공법에서 확보하기 어려운 앵커링 유닛에서의 열교차단, 단열재의 일체화, 단면축소 부위에서의 열교현상 억제를 실현하여 에너지 절약형 건축물을 구축할 수 있는 부재 및 공법 개발이 필요하다.

따라서 본 연구는 패시브건축을 위해 열교 억제와 에너지 효율이 높은 판재 외장 마감을 구현하는 오픈조인트 커튼월 외단열시스템을 연구 개발하는 데 목적이 있다.

1.2. 연구의 방법 및 범위

타일, 화강석 등 판재 외장마감 구현을 위한 본 연구의 외단열 시스템은 단열재의 연속적인 면을 확보함과 동시에 커튼월에서 요구하는 구조적, 환경적, 사회적, 경제적 성능을 만족할 수 있게 된다. 이를 위해 그 핵심 부재인 트러스 단열프레임과 부속자재를 개발하고, 구조적 안전성과 단열성능을 실증시험(Mock-up Test)을 통해 목표 성능 구현을 확인한다.

연구의 방법은 먼저 외단열 공법의 장점을 충분히 살리기 위하여, 국내·외 현장에서 구현되고 있는 외단열 공법의 종류와 특성 및 선행연구를 고찰한다. 두 번째로 오픈조인트 커튼월 외단열시스템의 개발 목표성능을 설정하고, 구조재를 선정 설계하여 성능을 시뮬레이션한다. 세번째로 설계된 오픈조인트 커튼월 외단열시스템의 시험체를 제작, 시공하여 성능을 시험한다. 마지막으로 성능시험 결과를 분석하고, 목표달성을 위한 미비 원인 추정과 개선 및 상용화 방안을 모색하여 제안한다.

2. 외단열 기술현황 및 선행연구 고찰

2.1. 외단열 기술현황

바탕면에 단열재를 붙이는 방법에 따라 습식공법과 건식공법이 있다. 단열재 위에 수지몰탈로 미장한 후 최종 마감재를 도장 또는 미장하여 건축물의 외장을 처리하는 공법이다. 단열재 조인트의 틈이 3mm 이상일 경우 열교가 발생되고, 강풍에 의한 탈락을 방지하기 위해 사용되는 화스너의 재질에 따라 열교의 양에 차이가 있으나 외단열 공법 중 가장 열교가 적은 시스템이다. 주로 저층 건물에 적용되고 화재위험, 가설발판, 화스너의 수량증가, 탈락 우려 등으로 고층건물에 적용이 어렵다.

거푸집 내부에 단열재를 설치한 후 콘크리트를 타설하여 구조물에 부착하는 공법이다. 구조물 공사와 동시에 단열공사가 완료되므로 공기단축, 원가절감에 유리하다. 그러나 단열재 조인트 사이로 시멘트가 흘러나올 경우 열교가 극심하고, 거푸집 전용철물인 플랫타이에 의한 열교가 발생하고, 공사 중 단열재 손실, 시공 오차로 인한 단열층 파손 등으로 오히려 열교 우려가 상당히 높은 단점이 있다. 따라서 열교 차단용 거푸집 철물의 기술개발 등이 필요하다.

구조물 공사 완료 후 단열재를 접착본드로 붙이고 트러스 하지를 설치한 후 외장재를 설치하는 공법으로, 트러스 하지는 구조물 벽의 단열재를 부분적으로 따내고 화스너나 석재용 앵글을 설치한다. 따라서 이 철물에 의한 열교발생이 상당하다. 따낸 부위를 보완하더라도 근본적으로 고정철물에 의한 열교는 피할 수 없다.

외단열 뿜칠은 앞의 2), 3)과 원리적으로 같다. 다만 단열재를 뿜칠형으로 적용한 것이다. 성능 발휘는 우수하지만 유기질의 특성상 화재에 취약하고, 앵커링 유닛에서의 열교는 방지하지 못한다.

Unit Type 형태의 패널은 공통적으로 패널끼리 접속되는 조인트가 발생하고 이 부분에서 바로 열교가 발생한다. 구조적으로 힘을 받는 화스너에 의한 열교 대책도 필요한 부분이다. 물론 공사비는 고가이고 중량이 크므로 취급에 주의를 요한다.

최근에 개발된 건식 외단열 시스템으로 공장에서 제작된 단열패널을 현장에서 조립한 후 조인트 부분과 철물 부분에 단열재를 뿜칠하여 앞선 공법들의 열교 문제를 해결한 기술이다. 이 역시 화스너의 열교는 처리하기 어렵고, 공장 제작 후 현장작업이 많아 단열공사 기간이 추가로 필요하여 공사비가 상승하게 된다[3].

대부분 중·고층건물에 적용된다. 초고층을 중심으로 최근 개발된 고성능 진공단열재와 마감재를 결합한 건식 외단열 시스템 Unit Type Panel인 PAS Wall 또는 islim wall System이 사용된다. 설치는 역시 화스너나 앵글 등을 이용하여 구조물에 고정하는 방식이다. 특히 유럽지역에서는 구조물에서의 열교 차단제품이 다양하게 개발되어 외단열 미장마감과 병행하므로 구조적으로 발생되는 열교를 해결하고 있다. 또한 건식 외단열 공법은 조인트의 열교를 최소화하는 기술을 개발하여 패널의 평균 열관류율 0.16W/m2K를 구현하였다. 그러나 매우 고가의 자재이며 외장재의 선택에 한계가 있고, 패널 고정을 위해 별도의 ‘트러스 하지’가 필요한 시스템이다[4].

2.2. 선행연구 고찰

건식 외단열시스템에 관한 연구는 시스템 및 부자재의 성능 개선을 위한 개발 연구와 외단열 시스템을 적용한 성능 및 경제성 평가를 특히 공동주택을 대상으로 활발하게 연구되고 있다. 김유민[5]은 외단열시스템에서 열교가 발생하기 쉬운 연결에 사용되는 철물 대신 플라스틱 재질의 Passive Turn Cap을 적용하여 성능을 평가하고, 전열량 45%를 절감하고 결로 발생을 줄인다는 결과를 보여주고 있다. 박완구[6]는 외단열시스템의 활발한 공법 개발에도 불구하고, 객관적이고 과학적인 외단열시스템의 접착 강도 기준안이 부재하여, 외단열시스템의 탈락 현상이 비일비재함을 지적하였다. 이에 외단열 고정방법에 따른 접착 강도 기준제정에 대하여 풍하중 저항성과의 관계를 분석하여 제시하고 있다. 김의원[7]은 건축 입면 계획 시 커튼월 단열성능에 직접적으로 영향을 주는 요소와 방안을 Therm 6.3.45, Window 6.3.62를 통한 시뮬레이션을 통해 제시하고 있다. 류성용[8]은 진공단열재를 활용한 일체형 외단열시스템의 기술특성을 설명하고, 향후 기술적 파급효과를 예측하고 있다. 이어 송승영[9]과 함께 공동주택을 위해 외벽두께를 줄이고 열교를 제거할 수 있는 진공단열재를 적용한 건식 외단열시스템을 대안별로 성능 평가하고, 그 결과가 매우 우수하므로 적용이 필수적임을 주장하고 있다. 이상헌[10]은 콘크리트 벽체와 외단열시스템을 결합한 PC 벽체시스템을 개발하여, 84m2 발코니 확장형 세대로 구성된 공동주택 1개동을 대상으로 성능 평가를 실시하고, 효과 검증을 통해 실용화의 가능성을 주장하고 있다. 한편, 이상현[11]은 고성능의 외단열시스템이 개발되어도 시공현장에서 도입하기 위해서는 작업환경 구축이 전제되어야 하며, 시공성 제고를 지원할 수 있는 가설 장비가 품질에 영향을 미치는 요소임을 밝히고 있다.

본 연구에서는 타일, 석재 등 다양한 판형 외장재의 하중을 지지하면서 열교 없이 거치할 수 있는 트러스 프레임 형태의 외단열 시스템이라는 데 차별점이 있다.

3. 오픈조인트 외단열시스템 개발 개요

3.1. 목표성능 설정 및 요건 검토

본 연구는 건축물 에너지 효율 향상은 물론 원가절감, 공기단축, 유지관리비 절감에 유리한 친환경 건식공법의 외단열시스템 기술개발이다. 이로써 에너지 패시브 건축 실현을 위해 건축물 외단열 공법의 장점을 충분히 확보할 수 있다. 본 연구는 이와 같은 패널의 제작 및 설치방법을 단순하게 개선하고자 하며, Table 1.과 같은 목표성능을 갖는다.

구조설계의 적용조건은 건축구조설계기준(국토해양부2009)에 의하며, 적용 하중은 타일, 화강석 등 외장재(30t)를 포함한 고정하중 90kg/m2, 풍하중은 서울 기준으로 기본풍속(Vo) 30m/s (+120kgf/m2~ -110kgf/m2), 노풍도 B (A<B<C<D), 중요도 계수(lw) 1.1, 건물높이 30m, 풍속할증계수(Kzt) 1.0으로 설정하였다. 특히 층고 3.6m에 프레임 간격 @1,000mm, 수평재 간격 @600mm(H) 배치 시 커튼월 열교차단 수직트러스와 수평부재로 디자인된 단열프레임이 안정적인 구조성능이 확보되는지 검토하였다. 트러스 단열 프레임 구조 재료는 Table 2.와 같다.

구조성능 조건은 국토해양부 건축구조기준(KBC2009), 강구조 설계기준(KSSC-LSD09))에 의하며, 단열프레임의 수직재의 처짐은 SPAN ≤4,110mm이하의 경우 L/175 이하이므로, 본 연구에서는 3,600mm x 1/175 = 2.06mm 이하로, 수평재의 처짐은 1/8인치당 3.2mm 이하의 조건이다.

외장재 지지용 트러스 단열 프레임 구조검토 결과, 수직재로 사용되는 트러스의 내측면과 외측면 강판, 래티스 강선 및 수평재로 사용된 C형 부재는 풍하중 및 자중에 대하여 부재 응력과 처짐이 허용치 이하로 검토되어 구조적으로 안전하였다.

레티스용 스테인레스 철선은 항복강도는 440N/mm2 이상의 Ø5를 적용하였다. 이는 Table 3.과 같이 프레임의 열 손실율을 고려하여, U=0.15W/m2K 설계 시 선형열교 λ=0.069W/mK이며, 단열벽체의 열성능은 U=0.155W/m2K이다.

최종적으로 Ø5레티스를 적용한 프레임 벽체의 목표성능 달성을 위해 단열재 설계는 그라스울 48k(λ=0.034W/mK) × 230mm 또는 그라스울32k(λ=0.032W/mK) × 200mm로 적용하였다.

3.2. 오픈조인트 커튼월 외단열시스템 설계 및 제작과정

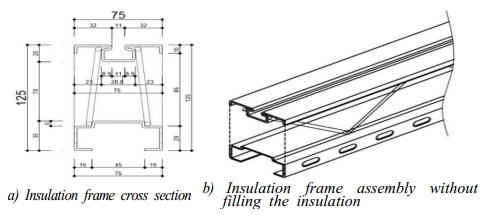

외단열시스템에서 벽체에 수직으로 설치되는 단열프레임은 Fig. 1.과 같이 상부프레임과 하부프레임, 그리고 그 사이에 지그재그 형태로 절곡한 길게 연장되는 한 쌍의 레티스 철근을 용접하고, 상부 프레임과 상기 하부프레임 사이 나머지 공간에 단열재를 충진하였다. 이 프레임과 단열재 상에 접착수단을 이용하여 투습 방수지가 포함된 단열벽체가 제작된다.

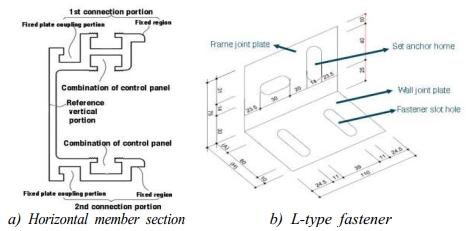

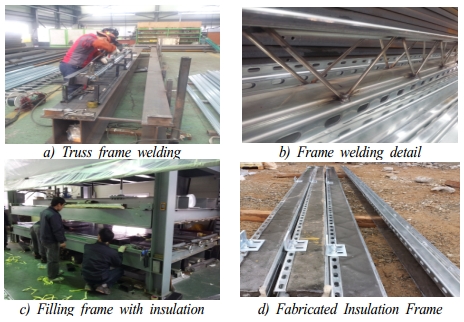

Fig. 2.는 고정판 및 조정판과 결합되는 상·하의 제1·2연결부를 보여주는 수평재(Track)의 단면과 L-형 화스너의 디자인이다. Fig. 3.은 목업용 시제품 제작을 위한 a)트러스 프레임 용접과정과 b)그 상세, 그리고 c)프레임에 단열재를 충진하는 모습과 d)제작 완료된 단열프레임이다.

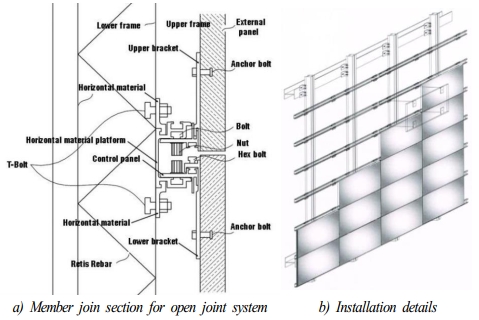

Fig. 4.의 a)는 상하부프레임과 수평재, 수평재 고정판, 조정판 등 각 부재가 볼트와 너트 등으로 결합된 오픈 조인트 시스템의 단면이며, b)는 단열벽체 및 오픈조인트 시스템 부재의 단계별 설치를 보여주는 그림이다. 즉 오픈조인트 시스템용 부재는 위 단열벽체에 줄눈 간격으로 수평하게 설치되는 수평재와 이 수평재 상하부에서 다시 수평재와 결합되며, 이를 수평재 고정판을 통해 단열프레임에 결합 고정하게 된다. 그리고 상, 하, 좌, 우 방향으로 소정의 간격으로 설치되는 외장패널은 상하부의 브라켓에 의해 수평재에 고정하여 외단열시스템 단열 벽체를 제작한다.

4. 성능시험 및 결과

4.1. 열관류율 및 결로방지성능

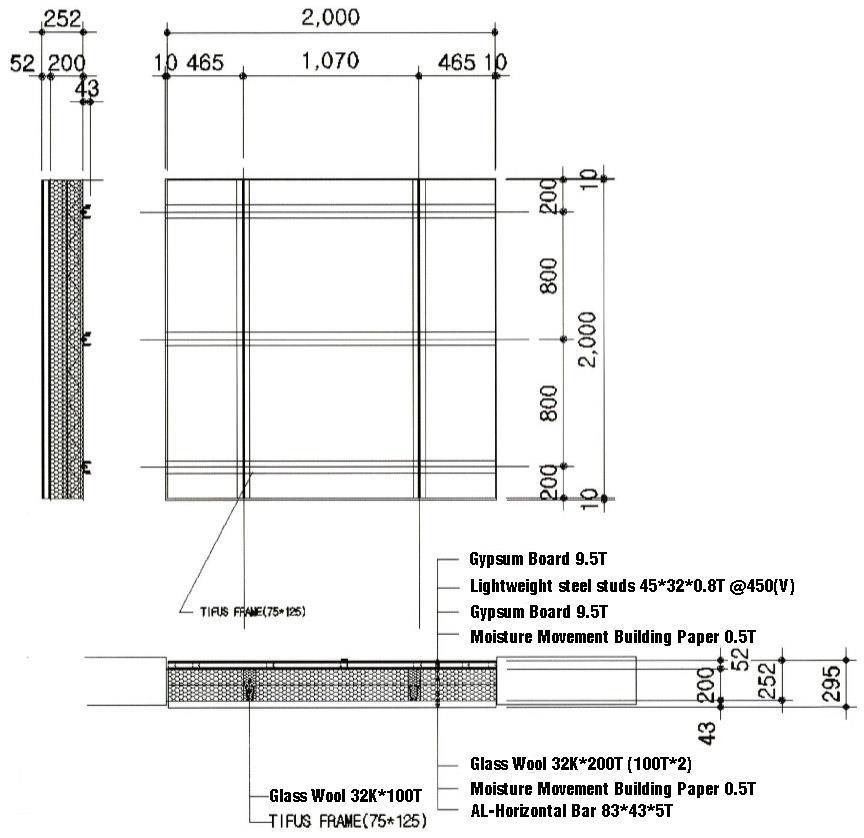

열관류율 시험은 (KS F 2277:200) 건축용 구성재의 단열성 측정방법에 따라 실시하였다. 항온실 및 가열상자의 설정조건은 온도 20.0±0.1℃ 상대습도 50.0±0.1% R.H.이며 저온실의 설정조건은 실내온도 0℃, 기류속도 1.2 m/s이며 기류방향은 수평이다. Fig. 5.는 열관류율 및 결로시험용 시험체를 위한 제작도이다.

시험장치 내부장치는 항온실(m) 3.6×3.0×3.6(W×D×H), 저온실(m) 3.6×3.0×3.6(W×D×H), 가열상자(m) 2.5×0.7×2.0(W×D×H), 시험체 전열 개구부의 크기는(m) 1.5×0.32×1.5(W×D×H)이다.

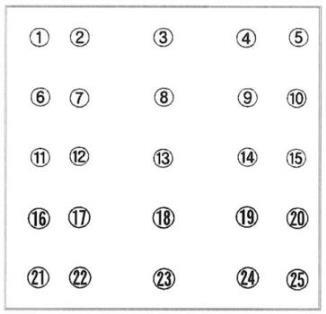

가열상자 내 시험체 표면으로부터 10cm 지점의 9등분 지점과 저온실 내 시험체 표면으로부터 10cm 지점의 9등분 지점에 대하여 T type 열전대를 부착하여, 평균 공기온도를 측정하여 온도차를 구하고, 가열상자 내 팬 및 히터에 의한 총공급열량에 가열상자 둘레벽과 시험체 부착틀의 교정열량을 구하였다. 이를 통해 내외표면 열전달 저항값을 구한 시험결과는 Table 4.와 같으며, 열관류율은 1, 2, 3회차 모두 열관류율 0.16W/(m2·K)로 성능 목표치 0.17W/(m2·K)이하로 목표치에 부합하였다.

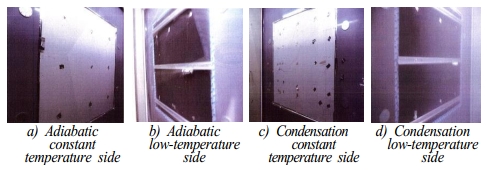

결로성능의 시험조건은 외기온도 -15℃, 실내온도 25℃, 실내상대습도 50%에서 항온측 시험체 표면에 25개의 온도 센서를 부착하였다. Fig. 6.은 결로성능 시험을 위한 시험체 사진으로 a) 단열 항온측의 시험체 모습, b) 단열 저온측 시험체 모습, c) 결로 항온측 시험체 모습, d) 결로 저온측 시험체 모습이다.

시험한 결과는 Table 5.와 같이 결로저항(TDR)이 모든 부위에서 0.05이하로, 결로가 없는 것으로 나타났다.

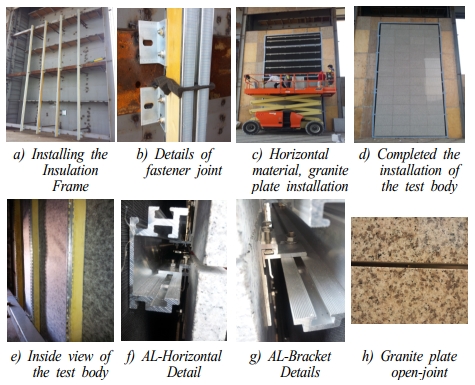

4.2. 옥외실증시험

옥외실증시험은 Fig. 7.과 같이 시험체를 설치하여, 사전시험(ASTM E330-02), 기밀성능시험 (ASTM E283-04), 수밀성능시험(ASTM E331-00, AAMA 501.1-05), 구조성능시험(ASTM E330-02), 층간변위시험(AAMA 501.4-09) 순으로 진행하였다. Fig. 7.의 a)는 단열 프레임의 설치, b)는 화스너의 접합 상세, c)는 수평재인 화강석을 설치하는 모습으로 d)와 같이 시험체 설치가 완료되었다. e)는 시험체의 내부 전경이며, f)와 g)는 각각 알루미늄 수평재와 브라켓 상세를 보여주고 있다. e)는 화강석의 오픈조인트 상세사진이다.

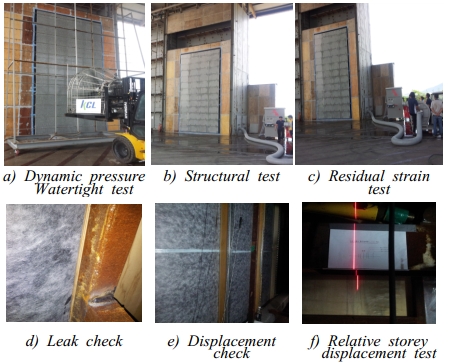

사전시험은 시험체에 설계 풍하중 즉 정압의 50%인 +61.30Kgf/m2를 가해 10초간 유지한 후 압력을 제거하여 시험체의 이상 여부를 점검한다. 이는 후속 시험을 지속시킬 수 있는지를 판별하는 시험으로 그 결과는 이상이 없었다.

Fig. 8.에서 a)는 동압수밀시험, b)는 구조시험, c)는 잔류변형시험을 진행하는 모습이며, d)와 e)는 각각 누수와 변위량을 체크한 사진이다. f)는 층간변위시험을 진행하는 모습이다.

기밀성능시험(ASTM E283-04)은 시험체에 시험 표준압인 +7.6Kgf/m2(75Pa)의 압력이 안정하게 유지될 때까지 시험체에서 새어나오는 공기량을 측정하며, 각 부위별 측정 누기량은 표준상태 누기량으로 환산한다. 1차 시험 시 챔버 및 시험장비의 누기량은 0.5CFM, 2차 시험 시 챔버와 시험체의 누기량은 9.4CFM으로 순수한 커튼월 시험체의 누기량은 8.90CFM이며, 이를 환산식에 의한 표준상태로 환산한 값은 8.80CFM이다.

8.80CFM/294.00ft2 = 0.029 CFM/ft2 < 0.06 CFM/ft2

[ = 0.530m3/hr · m2 < 1.097 m3/hr · m2]

따라서 단위 면적 당 측정 누기량과 Table 1.의 목표 성능지표 상의 허용값과의 비교를 통해 이상 없음을 확인하였다.

수밀성능 시험은 정압하와 동압하에서 각각 시험하였다. 정압하에서 수밀성능 시험(ASTM E331-06)은 시험체에 시방서에 정해진 압력 +30.4Kgf/m2(300Pa)를 유지하면서, 동시에 204L/m2hr의 물을 15분간 살수 후 누수 발생 여부를 점검하여, 누수가 없음을 확인하였다. 동압하에서 수밀성능 시험 (AAMA 501.1-05)은 정압 수밀시험과 동일한 압력에 해당하는 바람을 Air Craft Engine을 사용하여 불어주어 풍압을 가하면서 15분간 204L/m2hr의 물을 살수하여 시험체에 누수가 발생하는지 점검하는 시험으로, 누수가 없음을 확인하였다.

100% 구조시험 (ASTM E330-02)은 시험체에 설계 풍압력의 +50%, +100%, -50%, -100%의 압력을 10초간 유지한 후 각 지점의 최대 변위량을 측정하는 시험으로, 각 지점의 최대변위량에 대한 게이지의 측정값과 허용치와를 비교 검토하였다.

허용치는 건물 클래딩 구성 요소를 위한 프레임 시스템(AAMA TIR-A11-04)의 경우 L/175이하일 때 만족한다. 본 시험의 수직재 허용치는 L/175=3600mm/175=20.57mm이다.

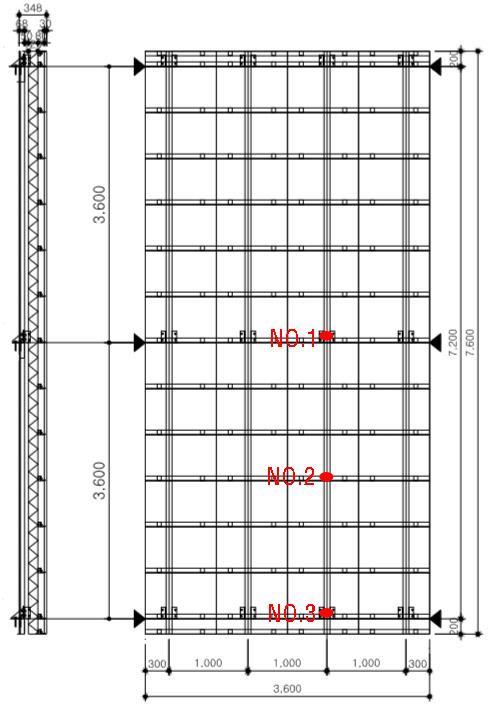

Fig. 9.는 시험체의 도면으로 수직재 3개의 게이지가 위치를 표시하고 있다. 시험은 수직재 중앙부에 설치한 게이지 No.2의 변위량을 앵커지점의 변위량인 No.1과 No.3의 평균값으로 보정하여 허용치와 비교하였다. Table 6.은 +50%, +100%, -50%, -100% 각 압력하에서의 변위량이다.

100% & 150% Gauge location for displacement measurement in structural performance test (Gauge No.1~No.3)

정압은 5.94-(0.47+0.38)/2=5.52mm<20.57mm,

부압은 6.48-(0.54+0.47)/2=5.98mm<20.57mm로 결과는 모두 이상이 없었다.

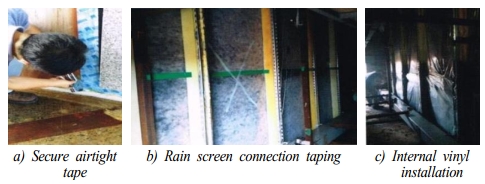

잔류변위시험(ASTM E330-02)은 시험체에 설계 풍압의 +75%, +150%, -75%, -150%의 압력을 10초간 유지한 후 다시 압력을 제거해 각각의 부재에 남아있는 잔류 변위량을 측정하는 시험이다. 시험압은 75%정압 +91.95 kgf/m2, 150%정압 +183.90 kgf/m2, 75% 부압 -82.95 kgf/m2, 150%부압 -165.90 kgf/m2이며 허용치는 2·L/1000=2×3600mm/1000=7.20mm (L=Clear Span)이다. 시험과정 중 레인스크린이 분리되어 그로 인해 공기압의 가압이 불가한 상황이 발생하였다. 그러나 Fig. 10.의 a), b)와 같이 기밀테이프와 타카핀으로 고정시키고, c)와 같이 내부에 비닐을 설치하며 레인스크린 연결부를 테이핑하는 등 원활한 가압을 위한 조치 후 시험을 계속하여 Table 7.과 같은 데이터를 얻었다.

수직재 중앙부에 설치한 게이지 No.2의 변위량을 앵커지점의 변위량인 No.1과 No.3의 평균값으로 보정하여 허용치와 비교하였다.

정압은 0.29-(0.02+0.23)/2=0.17mm<7.20mm

부압은 0.37-(0.03+0.09)/2=0.31mm<7.20mm

잔류변위량은 정부압 모두 허용치 범위 내이므로 이상 없음을 확인하였다.

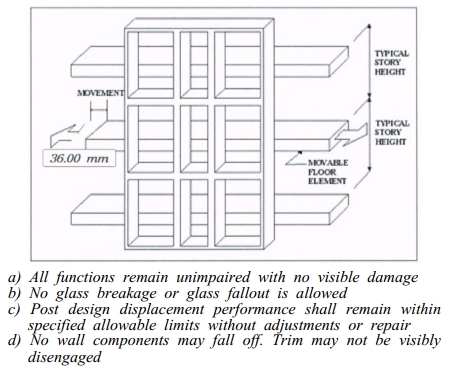

층간변위시험(AAMA 501.4-09)은 원점을 기준으로 수평으로 좌, 우 각각 L/100(≒±36mm)의 변위를 가했을 때 외형 및 기능의 상태를 체크 하여 등급을 판정한다. 허용치는 커튼월의 모든 부재에 기능, 외관에 이상이 없음으로 한다. 본 시험의 경우 정해진 건축물의 용도가 없으므로, AAM에서 요구하는 최고 수준 등급인 Essential Facility에 해당됨1)을 가정하여 허용치와 비교하였다. 본 시험결과 Fig. 11.의 ‘a) 모든 기능은 가시적인 손상 없이 유지됨 b) 유리가 깨지거나 유리 파편의 떨어지는 것이 허용되지 않음 c) 설계 후 변위 성능은 조정 또는 수리 없이 지정된 허용 한계 이내여야 함 d) 벽체 구성요소가 떨어지지 않을 수 있음. 트림이 눈에 띄게 풀리지 않을 수 있음.’을 모두 만족하였다.

5. 결론

패시브건축을 위해 열교 억제와 에너지 효율이 높은 판재 외장 마감을 구현하는 오픈조인트 커튼월 외단열시스템을 개발하기 위하여, 구조재를 선정하고 성능 시뮬레이션에 의해 설계된 시험체를 제작 시공하여 시험한 결과 및 상용화를 위한 장점과 방안은 다음과 같다.

첫째, 열관류율 시험에서 열관류율 0.16W/(m2·K)로 0.17W/(m2·K)의 성능 목표치 이하로 부합하였으며, 결로는 없는 것으로 나타났다. 옥외 실증시험의 기밀성능시험은 0.530<1.097으로 목표허용치에 부합하였다. 그러나 기밀성능은 높은 압력(75pa이상)에서는 성능이 현저히 떨어지므로, 시공 시, 현장 조립의 오차를 극복하는 것이 중요하다. 정압 및 동압 수밀성능 시험에서는 누수 없음으로 나타났다. 100% 구조성능시험은 5.98<20.57mm, 잔류변형시험 0.31< 7.20mm로 목표허용치에 부합하였다. 층간변위시험은 병원, 학교, 소방서 등 중요건물 그룹에서 커튼월 모든 부재의 기능 및 외관이 이상이 없는 것으로 나타나 기술적 가능성을 입증하였다.

둘째, 실증시험 등을 통해 입증된 오픈 조인트 커튼월 외단열시스템은 타일이나 화강석과 같은 중량물 마감에 적용 시 상부 자중을 하부에 전달하는 적층 구조를 완전히 배제하여 구조적 안전성을 확보하였다. 또한 실런트 코킹을 배제한 오픈 조인트는 실런트에 의한 외장재 오염을 방지하여 유지관리비가 절감되며, 열린 줄눈을 통해 통기가 되므로 햇빛에 가열된 외장재의 뜨거운 열을 자연 배출하여, 벽체의 온도를 낮추는 효과를 유도해 단열성능이 안정적으로 구현할 수 있는 장점을 갖는다.

셋째, 오픈조인트 커튼월 외단엘 시스템은 기존에 사용하던 구조용 각파이프 대신 트러스 단열 프레임을 사용하여 원천재료인 철의 사용량이 절감된다. 따라서 CO2의 발생량을 줄일 수 있다. 또한 기존 스틸 각파이프에 의한 열교현상을 차단하고 근본적인 단열 취약부위를 제거하여 냉난방 에너지 효율을 높이므로 건축물 전체의 소모에너지를 절감 할 수 있다. 한편 유닛을 이용한 설치는 현장에서 용접에 의한 시공과정을 거치지 않으므로, 전기에너지를 절감 할 수 있다. 따라서 감전 사고나 화재 등의 안전사고를 줄일 수 있을 뿐만 아니라, 노동력이 절감되어 공기 단축, 원가 절감에 기여 할 수 있다.

본 연구의 기술은 이상과 같은 시험을 통해 경제적이고 환경친화적인 공법임을 확인하였다. 그러나 많은 장점에도 불구하고, 정상적인 성능확보를 위해서는 내부로 빗물이 유입되지 않고, 유입된 빗물도 자연 배수될 수 있는 구조의 방수층 설치와 뜨겁거나 차가운 공기의 유입을 방지할 수 있도록 기밀성능 확보가 필요하다. 더불어 공장 제작 및 설치 공정에서 정밀 제작 및 시공이 가능한 설계 개선과 품질관리시스템의 지속적인 연구 개발이 이루어진다면, 상용화를 앞당길 수 있을 것이다.

Acknowledgments

본 연구는 2017년도 청운대학교 교내연구비 지원으로 이루어졌습니다.

Notes

· Essential Facility 병원, 학교, 소방서 등 중요 건물

· High Occupancy Assembly 고밀도 인구가 거주하는 건물

· Standard Occupancy 일반건물

References

-

조동우, 제로에너지 건물 보급을 위한 국내외 정책현황, 건축, 58(03), (2014), p13.

, Dong-woo, Current Status of Domestic and Foreign Policy for Zero-energy Building Supply, Architecture, Korea, 58(03), (2014), p13. -

이명주, 건축물중심 제로에너지도시, 제이엠아이디어스, (2017), p20.

Lee, Myoung-joo, Zero-energy city based on architecture, JM Diers, Korea, (2017), p20. -

신동일, 트러스 단열 프레임 유닛을 이용한 건식 외피 구조 시스템 개발, 경기대학교, 건설산업대학원 석사학위논문, (2012), p19-35.

Shin, Dong-il, Development of a dry sheath structure system using a truss insulation frame unit, Graduate School of Construction Industry, Kyonggi University, Kores, (2012), p19-35. -

산학연협력 기술개발사업 도약과제 최종보고서 : 패시브하우스 구현을 위한 건식 외단열용 열교차단제 개발, (2016), p9-12.

Industry-Academia-Government Collaboration Technology Development Project Leap-up Project Final Report: Development of Thermal Bridging Agent for Dry External Insulation for Passive House Implementation, Korea, (2016), p9-12. -

김유민, 외 3인 , 외단열 공법의 화스너 열교부위 성능 개선을 위한 Passive Turn Cap 성능평가, 대한설비공학회 학술발표대회논문집, (2013, Jun), p119-120.

Yumin Kim, HyunJung Choi, JaeSik Kang, Hoyeol Lee, Evaluation of Passive Turn Cap to Improve the Thermal Performance of Fasteners in External Insulation System, 2013 SAREK Summer Conference, (2013), p119-120. -

박완구, 외 3인 , 외단열 고정 방법에 따른 접착강도 기준의 제정 방안에 관한 연구, 대한건축학회논문집 구조계, 29(1), (2013), p83-90.

Wangoo Park, Jinsang Park, Jeyeoung Song, Sanggeun Oh, A Research on Enactment Plan of Standard of Bonding Strength in Bonding Part of External Insulation Method, Journal of Architectural Institute of Korea, 29(1), (2013), p83-90. [ https://doi.org/10.5659/JAIK_SC.2013.29.1.83 ]

-

김의원, 김영일, 정광섭, 커튼월의 단열성능 개선 방안, 대한설비공학회 학술발표대회논문집, (2013), p754-757.

Enwon Kim, Youngill Kim, Kwangseop, Chung, Improvement Method of Heat Insulation of Curtain Wall, 2013 SAREK Summer Conference, (2013), p754-757. -

류성룡, 송승영, 진공단열재(VIP)를 활용한 일체형 외단열시스템, 지열에너지저널, 9(1), (2013), p28-33.

Seongryong Ryu, Seungyeong Song, Integrated External Insulation System Using VIP, Korea Journal of Geothermal energy, 9(1), (2013), p28-33. -

송승영, 박시현, 구보경, 임재한, 류성룡, 패시브 및 제로에너지 공동주택을 위한 진공단열재 적용 건식 외단열시스템 성능평가, 대한건축학회 논문집 - 계획계, 29(9), (2013), p219-228.

Seungyeong Song, Sihyun Park, Bokyoung Koo, Jaehan Lim, Seongryong Ryu, Performance Evaluation of EIFS Using Vacuum Insulation Panels for Passive and Zero-Energy Apartment Buildings, Journal of the Architectural Institute of Korea Planning & Design, 29(9), (2013), p219-228. [ https://doi.org/10.5659/JAIK_PD.2013.29.9.219 ]

-

이상헌, 최지혜, 백영수, 백호, 정문영, 외단열 PC 벽체 시스템 개발 및 실용화를 위한 성능 평가, 대한건축학회 논문집 - 계획계, 31(9), (2015), p129-136.

SangHeon Lee, Jihye Choi, Youngsoo Baik, Ho Baik, Moonyoung Jeong, Development and Performance Evaluation of Exterior Insulatioon Precast Concrete Wall for Commercialization, Journal of the Architectural Institute of Korea Planning & Design, 31(9), (2015), p129-136. [ https://doi.org/10.5659/JAIK_PD.2015.31.9.129 ]

-

이상현, 이준성, 임지연, 외단열시스템 적용 활성화를 위한 고층 가설장비 분석, 대한건축학회 학술발표대회 논문집 - 구조계, 31(1), (2011), p189-190.

Sanghyun Lee, Juneseong Yi, Jiyoun Lim, An Analysis of the Temporary Equipment for activation of appling EIPS, 2011 The Architectural Institute of Korea Spring Conference, 31(1), (2011), p189-190.